今天小编为大家介绍的是——污泥处理工艺

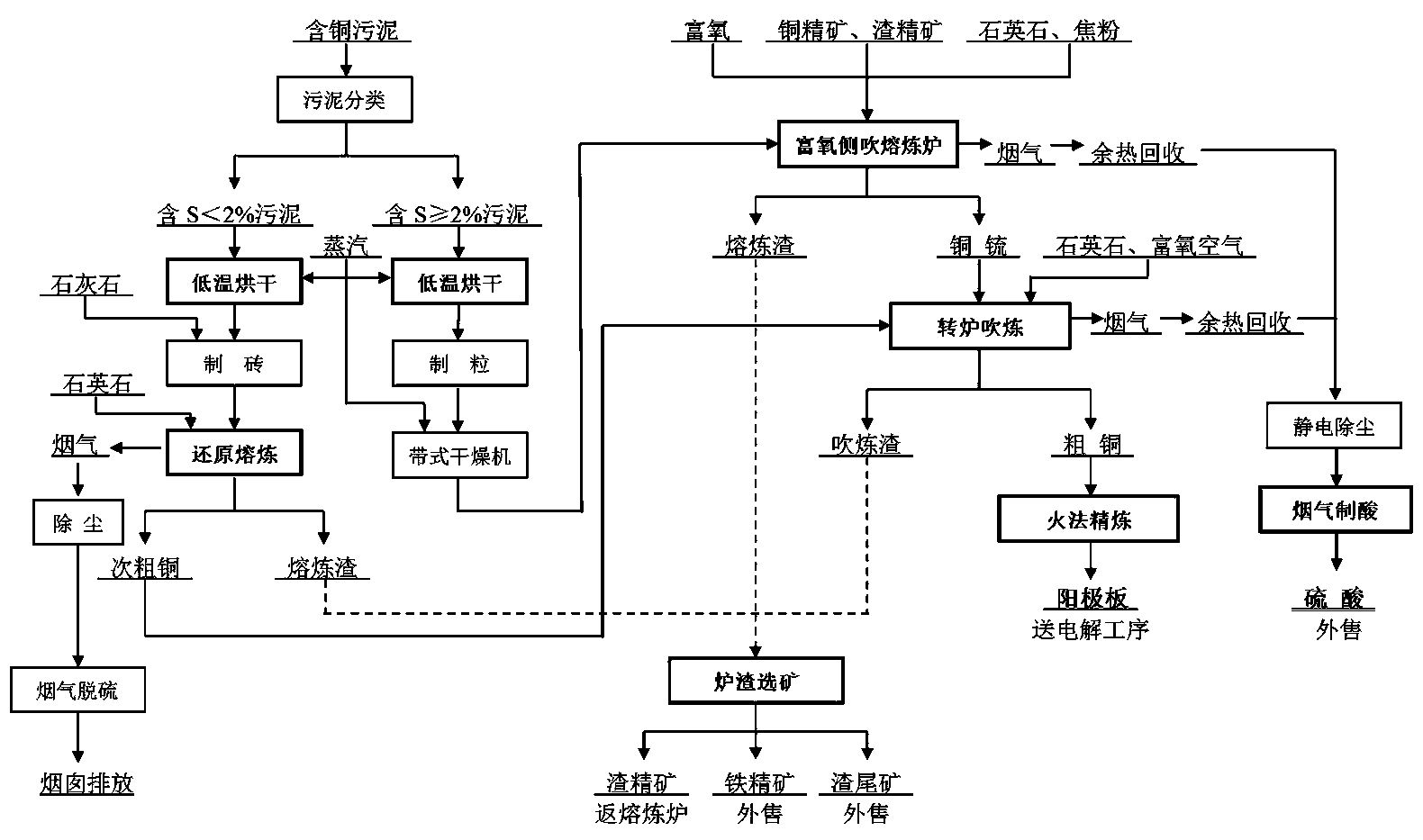

含铜污泥的处理工艺,将矿铜冶炼工艺与含铜污泥的火法处置工艺结合起来协同处置,包括将不同品种的含铜污泥按含硫≥2%和含硫<2%的标准进行分类,再分别采用不同的方式进行处理;该工艺不仅能将原料中的绝大部分硫进行资源化利用生产硫酸,有效减轻烟气SO2对环境的污染,还能显著提高铜等有价金属的回收率,降低能源消耗。

1.一种含铜污泥的处理工艺,其特征在于将矿铜冶炼工艺与含铜污泥的火法处置工艺结合起来协同处置,包括将不同品种的含铜污泥按含硫≥2%和含硫<2%的标准进行分类,再分别采用不同的方式进行处理:

含硫<2%的含铜污泥处理工艺包括如下步骤:

1)含硫<2%的含铜污泥用烘干机进行低温烘干;

2)将烘干后的含铜污泥配入石灰石后,送到制砖机中压制成方砖,自然晾晒一周后备用;

3)将制好的方砖和石英石造渣熔剂及还原焦煤等物料一起加入到富氧侧吹熔炼炉中,在高温作用下通过一系列还原反应,生成含硫较高且富集金、银、钯、镍等稀贵及有色金属的次粗铜;

4)将产出的次粗铜加入到矿铜冶炼系统的吹炼工序,利用转炉吹炼反应过程的富余热量进行低成本的处理,产出含铜98.5%以上的液态粗铜后,用铜包送往后续的阳极炉进行火法精炼;次粗铜中的硫生成SO2随烟气一起经余热回收后送往烟气制酸系统产出硫酸外售;

5)富氧侧吹熔炼炉产出含铜0.6%左右的熔炼渣送往矿铜冶炼系统的渣选矿工序进行综合回收,产出含铜22%左右的渣精矿返回矿铜冶炼系统处理,剩余含铜0.20%以下的浮选尾渣外售给水泥建材厂做为原料。

含硫≥2%的含铜污泥处理工艺包括如下步骤:

1)含硫≥2%的含铜污泥用烘干机进行低温烘干;;

2)烘干后的含铜污泥从低温烘干机的出料口排出来后,送到双棍挤压造粒机,制成颗粒状含铜污泥;

3)将颗粒状的含铜污泥送往带式干燥机进行干燥;

4)经干燥后的颗粒状含铜污泥送往矿铜冶炼系统的精矿库,与铜精矿、渣精矿、石英石造渣溶剂配料后加入到熔炼炉中,经过一系列氧化和造锍反应,含铜污泥中的硫生成SO2随烟气一起经余热回收后送往烟气制酸系统产出硫酸外售;含铜污泥中的铜生成铜锍送往后续转炉工序,通过转炉吹炼反应产出粗铜,熔炼炉中的氧化和造锍反应均属于放热反应,除了少量改变渣性的焦粉外,不需要消耗其它燃料;生成的熔炼渣送往渣选矿工序进行综合回收。

2.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫<2%的含铜污泥处理工艺的步骤1)和含硫≥2%的含铜污泥处理工艺中的步骤1)均采用桨叶式或圆盘式烘干机进行低温烘干,使得含铜污泥的含水率从75%左右降到40%左右。

3.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫<2%的含铜污泥处理工艺的步骤1)和含硫≥2%的含铜污泥处理工艺中的步骤1)所使用的桨叶式或圆盘式烘干机均采用压力≥0.6MPa的余热蒸汽作为热源,余热蒸汽均来自于矿铜冶炼系统的熔炼炉和转炉吹炼工序后续高温烟气余热回收产出的蒸汽。

4.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫<2%的含铜污泥处理工艺的步骤2)中石灰石的配量重量为含铜污泥干量重量的4~6%。

5.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫<2%的含铜污泥处理工艺的步骤2)中压制方砖的尺寸为140×120×120mm。

6.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫<2%的含铜污泥处理工艺的步骤3)中石英石造渣熔剂的加入重量为方砖加入重量的6~8%,还原焦煤的加入重量为方砖加入重量的11~14%。

7.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述含硫≥2%的含铜污泥处理工艺中的步骤2)制成直径5~15mm的颗粒状含铜污泥。

8.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述含硫≥2%的含铜污泥处理工艺中的步骤3)使含铜污泥的含水率从40%左右降到10%以下。

9.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫≥2%的含铜污泥处理工艺中的步骤3)所使用的带式干燥机采用热风作为热源,热风是用矿铜冶炼系统的熔炼炉和转炉吹炼工序后续高温烟气余热回收产出的压力≥0.6MPa的余热蒸汽通过换热器换热产出的。

10.根据权利要求1所述的一种含铜污泥的处理工艺,其特征在于所述的含硫≥2%的含铜污泥处理工艺中的步骤4)中颗粒状含铜污泥、铜精矿、渣精矿、石英石熔剂按S/Cu>1.25,产出炉渣Fe/SiO2为1.6~1.8的配比进行配料。

含铜污泥主要产生于金属基本工业之表面处理、热处理加工、电子元件制造、电镀及基础化学原料制造等行业废水处理过程中产生的污泥,这些含有重金属的污泥具有易积累、不稳定、易流失等特点,如不妥善处理,会引起严重的环境污染。

虽然这些含铜污泥属于危险工业固废,但污泥经干燥处理后含铜品位一般在3%~18%之间,其中还含有镍、锌、硒、碲、钯、金、银等稀贵及有色金属(含铜污泥主要化学成分见表1所示),而地球上铜矿的开采品位只有0.4%以上,因此,从减缓铜资源耗竭及资源再利用的角度看,含铜等多金属危险工业固废属于可以开发利用的金属资源。

表1含铜污泥主要化学成分

元素CuSFeSiO2CaONaZnNi其它含量(%)3~180.5~8.52224822.50.5~

针对含铜污泥的处置工艺较多,常用的处置方法主要有安全填埋、湿法处置及火法处置等三种处置工艺,其中:安全填埋法不仅占用土地,造成资源的浪费,还给后代留下巨大的环境污染的隐患;湿法处置工艺针对不同的危险固废品种需要采用不同的湿法处置流程,难以做到集中“大批量、多品种”的协同处置,且生产过程产生的废水、废渣仍属于危险废物,达不到“治污不产污、利废不产废”的无害化效果;火法处置工艺有条件将不同的品种的含铜污泥集中进行大批量处置,且具有产生无害炉渣、流程短的好处,因此,火法处置工艺是针对含铜等多金属危险工业固废的主流处置工艺。

目前,火法处置工艺都是将含铜污泥通过烘干—制砖—还原熔炼—精炼等处置流程生产铜阳极板(见图1所示)。其中:烘干工序主要是将含铜等多金属污泥的含水率从75%左右通过回转窑或烧结机干燥到40%左右,烘干过程用天然气或煤作燃料;为了保证熔炼炉内温度,增加炉料的透气性,提高其床能率,须将烘干后的含铜多金属污泥配入石灰石后送到特制的制砖机中压制成具有一定强度和粒度的砖形物料,作为熔炼炉的炉料;将制好的砖料和石英石熔剂及还原焦煤等物料经配料后送入熔炼炉中进行还原熔炼,在高温作用下通过一系列还原反应,生成含硫较高且富集金、银、钯、镍等稀贵及有色金属的次粗铜,产出的次粗铜含铜82%左右,还原过程中产生的FeO与炉料中的SiO2及CaO等造渣物质形成炉渣,炉渣含铜0.6%左右,铜与炉渣由于不相互溶解且比重相差较大,在熔炼炉内通过澄清分离后分别排出;然后将产出含铜82%左右的次粗铜与外购含铜92%以上的高品位粗杂铜经配料后加入到阳极炉中融化后进行火法精炼,比较后得到富集金、银、硒、碲、钯、镍等稀贵及有色金属的铜阳极板。

现有火法处置工艺虽然有将不同的危险固废品种集中进行大批量处置,产生无害炉渣、流程短的优点,但也存在如下3个问题:

1)烟气SO2排放量高:不同品种的含铜多金属危险工业固废中S的含量一般在0.5~8.5%之间,这些硫在还原熔炼和火法精炼反应过程中会以SO2的形式排放出来,由于烟气SO2的浓度不到3%,无法进行制酸,即使通过烟气脱硫处理后能达标排放,排放总量仍然很高,原料中的硫不仅不能作为资源使用,还对环境造成了污染。

2)能耗高:含铜污泥在烘干、还原熔炼和火法精炼过程中都要消耗大量的燃料,能耗很高。

3)有价金属回收率低:环保炉还原熔炼产出的炉渣含铜高达0.6%左右,而地球上含铜品位0.4%以上的铜矿石就具有开采价值,含铜0.6%的弃渣造成了资源的浪费。

发明内容

针对现有技术的不足,本发明提供的一种含铜污泥的处理工艺,是将矿铜冶炼工艺与含铜污泥的火法处置工艺结合起来,一起协同处理含铜污泥的工艺技术;该工艺不仅能将原料中的绝大部分硫进行资源化利用生产硫酸,有效减轻烟气SO2对环境的污染,还能显著提高铜等有价金属的回收率,降低能源消耗。

为实现本发明的目的,本发明采取如下的技术方案:

一种含铜污泥的处理工艺,其特征在于将矿铜冶炼工艺与含铜污泥的火法处置工艺结合起来协同处置,包括将不同品种的含铜污泥按含硫≥2%和含硫<2%的标准进行分类,再分别采用不同的方式进行处理:

含硫<2%的含铜污泥处理工艺包括如下步骤:

1)含硫<2%的含铜污泥用烘干机进行低温烘干;

2)将烘干后的含铜污泥配入石灰石后,送到制砖机中压制成方砖,自然晾晒一周后备用;

3)将制好的方砖和石英石造渣熔剂及还原焦煤物料一起加入到富氧侧吹熔炼炉中,在高温作用下通过一系列还原反应,生成含硫较高且富集金、银、钯、镍等稀贵及有色金属的次粗铜;

4)将产出的次粗铜加入到矿铜冶炼系统的吹炼工序,利用转炉吹炼反应过程的富余热量进行低成本的处理,产出含铜98.5%以上的液态粗铜后,用铜包送往后续的阳极炉进行火法精炼;次粗铜中的硫生成SO2随烟气一起经余热回收后送往烟气制酸系统产出硫酸外售;

5)富氧侧吹熔炼炉产出含铜0.6%左右的熔炼渣送往矿铜冶炼系统的渣选矿工序进行综合回收,产出含铜22%左右的渣精矿返回矿铜冶炼系统处理,剩余含铜0.20%以下的浮选尾渣外售给水泥建材厂做为原料;

含硫≥2%的含铜污泥处理工艺包括如下步骤:

1)含硫≥2%的含铜污泥用烘干机进行低温烘干;

2)烘干后的含铜污泥从低温烘干机的出料口排出来后,送到双棍挤压造粒机,制成颗粒状含铜污泥;

3)将颗粒状的含铜污泥送往带式干燥机进行干燥;

4)经干燥后的颗粒状含铜污泥送往矿铜冶炼系统的精矿库,与铜精矿、渣精矿、石英石造渣溶剂配料后加入到熔炼炉中,经过一系列氧化和造锍反应,含铜污泥中的硫生成SO2随烟气一起经余热回收后送往烟气制酸系统产出硫酸外售;含铜污泥中的铜生成铜锍送往后续转炉工序,通过转炉吹炼反应产出粗铜,熔炼炉中的氧化和造锍反应均属于放热反应,除了少量改变渣性的焦粉外,不需要消耗其它燃料;生成的熔炼渣送往渣选矿工序进行综合回收。

作为优选,所述的含硫<2%的含铜污泥处理工艺的步骤1)和含硫≥2%的含铜污泥处理工艺中的步骤1)均采用桨叶式或圆盘式烘干机进行烘干,使得含铜污泥的含水率从75%左右降到40%左右。

作为优选,所述的含硫<2%的含铜污泥处理工艺的步骤1)和含硫≥2%的含铜污泥处理工艺中的步骤1)中所使用的桨叶式或圆盘式烘干机均采用压力≥0.6MPa的余热蒸汽作为热源,余热蒸汽均来自于矿铜冶炼系统的熔炼炉和转炉吹炼工序后续高温烟气余热回收产出的蒸汽。

作为优选,所述的含硫<2%的含铜污泥处理工艺的步骤2)中石灰石的配量重量为含铜污泥干重量的4~6%。

作为优选,所述的含硫<2%的含铜污泥处理工艺的步骤2)中压制方砖的尺寸为140×120×120mm。

作为优选,所述的含硫<2%的含铜污泥处理工艺的步骤3)中石英石造渣熔剂的加入重量为方砖加入重量的6~8%,还原焦煤的加入重量为方砖加入重量量的11~14%。

作为优选,所述的一种含铜污泥的处理工艺,其特征在于所述含硫≥2%的含铜污泥处理工艺中的步骤2)制成直径5~15mm的颗粒状含铜污泥。

作为优选,所述含硫≥2%的含铜污泥处理工艺中的步骤3)使含铜污泥的含水率从40%左右降到10%以下。

作为优选,所述的含硫≥2%的含铜污泥处理工艺中的步骤3)所使用的带式干燥机采用热风作为热源,热风是用矿铜冶炼系统的熔炼炉和转炉吹炼工序后续高温烟气余热回收产出的压力≥0.6MPa的余热蒸汽通过换热器换热产出的。

作为优选,所述的含硫≥2%的含铜污泥处理工艺中的步骤4)中颗粒状含铜污泥、铜精矿、渣精矿、石英石熔剂按S/Cu>1.25,产出炉渣Fe/SiO2为1.6~1.8的配比要求进行配料。

本发明就是针对现有含有铜等多金属危险工业固废火法处置流程存在的烟气SO2排放量高、能耗高、有价金属回收率低等问题,提供了一种将矿铜冶炼工艺与含铜污泥的火法处置工艺结合起来协同处置的工艺技术,其技术特点有:

1)烟气SO2排放量少

本发明提供的一种含有铜等多金属危险工业固废的处理技术,将含铜污泥按含硫≥2%和含硫<2%的标准进行分类,含硫≥2%含铜污泥经低温烘干、制粒、干燥处理后直接送往矿铜冶炼工序的富氧侧吹熔炼炉进行处理,含铜污泥中的硫生成SO2随烟气一起经余热回收后送往烟气制酸系统产出硫酸;含硫<2%的含铜污泥经低温烘干、制砖、还原熔炼后产出高含硫的次粗铜直接加入到矿铜冶炼工序的转炉进行处理,次粗铜中的硫也生成SO2随烟气一起经余热回收后送往烟气制酸系统产出硫酸;本发明工艺方案使含铜污泥中绝大部分硫都实现了资源化利用制成硫酸,相比现有火法处置流程,烟气SO2的排放量大幅减少。

2)能耗低

现有火法处置流程采用天然气或粉煤燃烧作为回转窑烘干设施的热源,燃烧空气带走的热量损失大,本发明工艺方案是利用矿铜冶炼工序余热回收系统产出的蒸汽作为含铜污泥烘干(或干燥)设备的热源,没有空气带走热量的损失;

本发明含硫≥2%的含铜污泥经低温烘干、制粒、干燥处理后直接送往矿铜冶炼工序的富氧侧吹熔炼炉进行处理,含硫<2%的含铜污泥经低温烘干、制砖、还原熔炼后产出高含硫的次粗铜直接加入到矿铜冶炼工序的转炉工序进行处理,这些处理过程均是利用矿铜冶炼过程化学反应的富余热量进行处理,不需要消耗其它燃料,有效较少了能源消耗。

3)有价金属回收率高

现有火法处置流程环保炉还原熔炼产出的炉渣含铜高达0.6%左右,而地球上含铜品位0.4%以上的铜矿石就具有开采价值,含铜0.6%的弃渣造成了资源的浪费;本发明产出的熔炼渣送往矿铜冶炼工序的渣选矿系统进行处理,比较终浮选尾渣含铜可达0.20%以下,从炉渣中带走的金、银、镍等稀贵及有色金属也可以通过炉渣选矿进行回收。

污水处理设备联系方式:

销售热线:010-8022-5898

手机号码:186-1009-4262