今天为广大朋友介绍的是——电镀废水处理工艺和技术

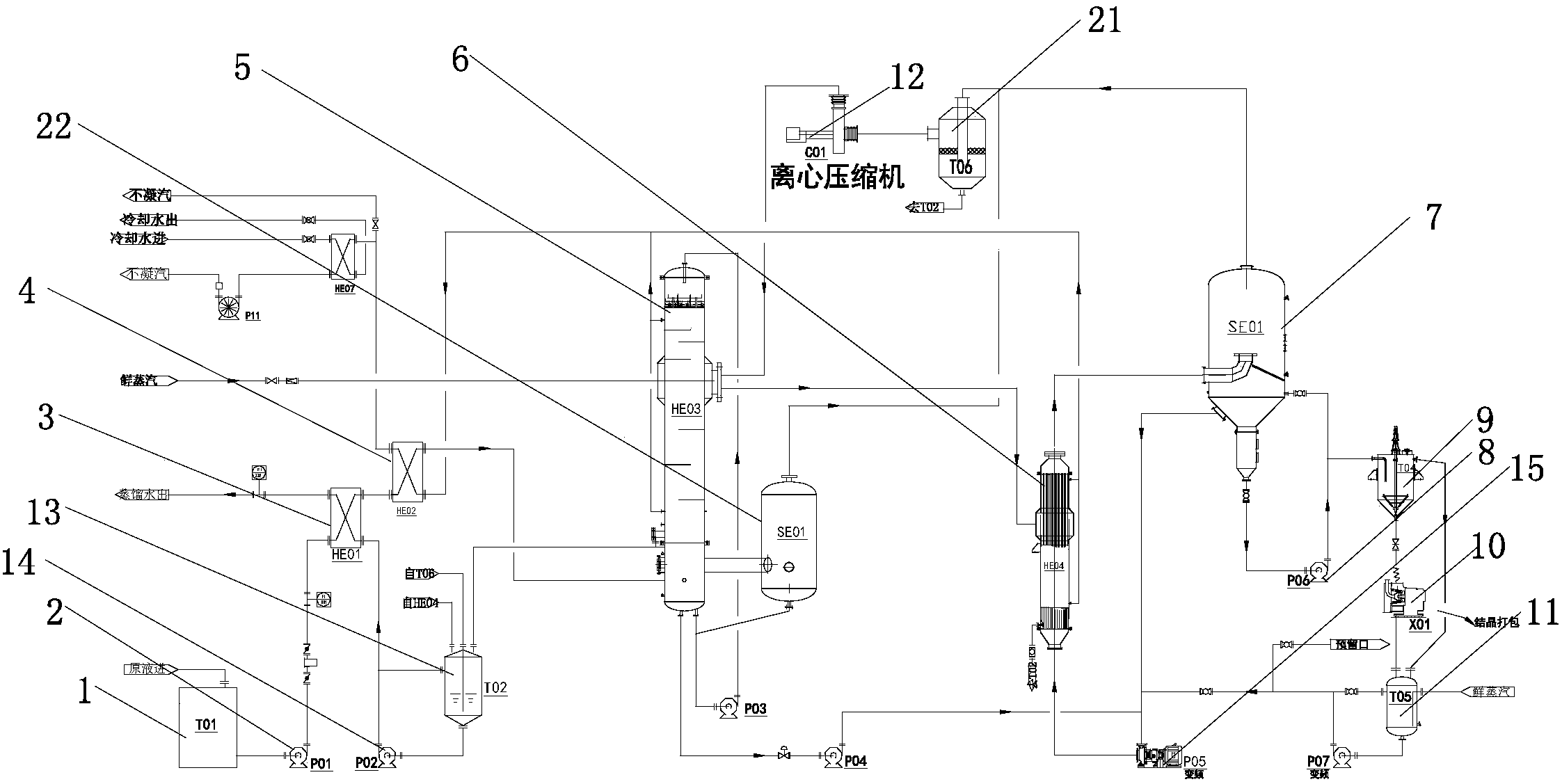

电镀废水处理工艺和装置。通过依次连接的原液罐、进料泵、板式换热器、第二板式换热器、降膜蒸发器、降膜分离器、强制循环换热器、结晶分离器、出料泵、稠厚器、离心机、母液罐;所述降膜分离器与结晶分离器顶端通过离心压缩机与降膜蒸发器连接;所述降膜蒸发器及强制循环换热器还连接有蒸馏水罐,该蒸馏水罐通过蒸馏水泵与板式换热器连接;所述降膜分离器、降膜蒸发器、结晶分离器均连接强制循环泵的输入端,该强制循环泵的输出端与强制循环换热器连接;使一种电镀废水处理工艺和装置节约生产成本,且处理效果好。

1.一种电镀废水处理工艺,其特征在于,包括以下步骤:

步骤1:原液经过活性炭吸附塔降COD、除Cr6+;

步骤2:经过活性炭吸附塔的原液流入沉淀池,并加入化学药剂,去除氰和铬;

步骤3:对沉淀后的原液进行过滤;

步骤4:对过滤后的废水进行离子交换,并将离子交换后的物料储存在原液罐中;

步骤5:由进料泵将原液罐中的物料打入、第二板式换热器内,进行换热;

步骤6:换热后的物料达到蒸发温度后被打入降膜蒸发器,进行蒸发浓缩;

步骤7:蒸发浓缩后的接近饱和的浓缩液由转料泵打入强制循环换热器内进行进一步浓缩;

步骤8:进一步浓缩的物料被打入结晶分离器内进行闪蒸浓缩,浓缩液和二次蒸汽在结晶分离器中进行汽液分离;气液分离后的二次蒸汽从分离器中出来通过离心压缩机升温升压后打入降膜蒸发器和强制循环换热器;

步骤9:在结晶分离器底部的浓缩液达到出料浓度后通过出料泵送至稠厚器;

步骤10:稠厚后的物料进入离心机离心,离心后的盐结晶干燥打包送出系统,而在离心过程中降温了的母液打入母液罐内进行加热;

步骤11:气液分离后的浓缩液被强制循环泵打入强制循环换热器内,重复步骤7;

步骤12:在母液灌内加热的母液达到蒸发温度后由泵打入强制循环换热器内,重复步骤7。

2.根据权利要求1所述的一种电镀废水处理工艺,其特征在于,在步骤7加热物料的过程中,加热用的蒸汽冷凝成水流至蒸馏水罐中,并通过蒸馏水泵打入板式换热器内。

3.根据权利要求1所述的一种电镀废水处理工艺,其特征在于,在步骤6中换热后的蒸汽进入降膜分离器中经过气液分离后再打入离心压缩机内。

4.根据权利要求1所述的一种电镀废水处理工艺,其特征在于,在步骤2中的化学药剂采用破氰剂。

5.一种电镀废水处理用蒸发装置,其特征在于,包括依次连接的原液罐、进料泵、板式换热器、第二板式换热器、降膜蒸发器、降膜分离器、强制循环换热器、结晶分离器、出料泵、稠厚器、离心机、母液罐;所述降膜分离器与结晶分离器顶端通过离心压缩机与降膜蒸发器连接;所述降膜蒸发器及强制循环换热器均连接有蒸馏水罐,该蒸馏水罐通过蒸馏水泵与板式换热器连接;所述降膜分离器、降膜蒸发器、结晶分离器均连接强制循环泵的输入端,该强制循环泵的输出端与强制循环换热器连接。

6.根据权利要求5所述的一种电镀废水处理用蒸发装置,其特征在于,所述原液罐还连接有反渗透装置;所述反渗透装置包括高压泵和储水罐;所述储水罐内设有将储水罐分隔为上腔体和下腔体的半透膜,该上腔体与高压泵连通,下腔体与蒸馏水罐连通;所述上腔体还与原液罐连接。

7.根据权利要求5所述的一种电镀废水处理用蒸发装置,其特征在于,所述降膜分离器、结晶分离器与压缩机之间还连接有二次分离器。

电镀废水的水质复杂,成分不易控制,其中含有铬、镉、镍、铜、锌、金、银等重金属离子和氰化物等剧毒物质,还含有部分有机物和大量盐;目前电镀废水中沉淀法投资废水低,但是效果不稳定,离子交换法效果稳定,工艺简单,可以回收废水中的重金属,但是投入稍高,并且在电镀废水后期不能将水中盐分去除,废水中含盐量较高。

发明内容

本发明的目的是提供节约生产成本,且处理效果好的一种电镀废水处理工艺和装置。

本发明的技术方案如下:

一种电镀废水处理工艺,其特征在于,包括以下步骤:

步骤1:原液经过活性炭吸附塔降COD、除Cr6+;

步骤2:经过活性炭吸附塔的原液流入沉淀池,并加入化学药剂,去除氰和铬;

步骤3:对沉淀后的原液进行过滤;

步骤4:对过滤后的废水进行离子交换,并将离子交换后的物料储存在原液罐中;

步骤5:由进料泵将原液罐中的物料打入、第二板式换热器内,进行换热;

步骤6:换热后的物料达到蒸发温度后被打入降膜蒸发器,进行蒸发浓缩;

步骤7:蒸发浓缩后的接近饱和的浓缩液由转料泵打入强制循环换热器内进行进一步浓缩;

步骤8:进一步浓缩的物料被打入结晶分离器内进行闪蒸浓缩,浓缩液和二次蒸汽在结晶分离器中进行汽液分离;气液分离后的二次蒸汽从分离器中出来通过离心压缩机升温升压后打入降膜蒸发器和强制循环换热器;

步骤9:在结晶分离器底部的浓缩液达到出料浓度后通过出料泵送至稠厚器;

步骤10:稠厚后的物料进入离心机离心,离心后的结晶干燥打包送出系统,而在离心过程中降温了的母液打入母液罐内进行加热;

步骤11:气液分离后的浓缩液被强制循环泵打入强制循环换热器内,重复步骤7;

步骤12:在母液灌内加热的母液达到蒸发温度后由泵打入强制循环换热器内,重复步骤7。

通过活性炭吸附塔降COD、除Cr6+等,化学药剂加沉淀加过滤去除氰、铬等,离子交换去除重金属离子及一些金属的氰化络合阴离子;待处理物料(溶液)储存在原液罐中,经过预处理后的物料从原液罐出来,由进料泵打入、第二板式换热器,在板式换热器内进料液与的蒸汽冷凝水进行热交换,升温至蒸发温度后进入降膜蒸发器,进行蒸发浓缩;物料通过降膜蒸发器,在降膜蒸发器列管内,物料从上而下,受热蒸发,浓缩液落下至下管箱后物料达到较高的浓度;由转料泵输送至强制循环换热器内继续蒸发浓缩结晶;物料在进入强制循环换热器升温升压,而后被送入结晶分离器,并在结晶分离器内进行闪蒸浓缩;浓缩液和二次蒸汽在结晶分离器中进行汽液分离,气液分离后的浓缩液被强制循环泵打入强制循环换热器,浓缩液在强制循环换热器内继续进行升温,后进入结晶分离器,在分离器内进行闪蒸浓缩,如此循环;而当达到出料浓度后浓缩液将由泵送至稠厚器;稠厚器内的物料经稠厚后进入离心机离心,离心后的结晶干燥打包,而在离心过程中降温了的母液经加热后达到蒸发温度返回系统继续进行蒸发浓缩;从分离器出来的二次蒸汽,进入压缩机系统;二次蒸汽被压缩后,温度可升高到101℃左右,压缩后的蒸汽再打入强制循环换热器加热物料;经预热后的物料进入降膜蒸发器后,和压缩后升高到101℃的蒸汽进行换热蒸发,整个系统达到热平衡。

在步骤7加热物料的过程中,加热用的蒸汽冷凝成水流至蒸馏水罐中,并通过蒸馏水泵打入板式换热器内。在加热物料的过程中,这部分温度约为101℃的蒸汽冷凝成水流至凝水灌并由蒸馏水泵泵入板式换热器与原料液换热,温度降至35℃左右排出系统。

在步骤6中换热后的蒸汽进入降膜分离器中经过气液分离后再打入离心压缩机内。由于降膜蒸发器蒸发量较大,蒸汽进入离心压缩机前要经过降膜分离器进行气液分离,以延长压缩机的使用寿命。

在步骤2中的化学药剂采用破氰剂。采用破氰剂能够更好的清除废水中的去除氰和铬。

一种电镀废水处理用蒸发装置,其特征在于,包括依次连接的原液罐、进料泵、板式换热器、第二板式换热器、降膜蒸发器、降膜分离器、强制循环换热器、结晶分离器、出料泵、稠厚器、离心机、母液罐;所述降膜分离器与结晶分离器顶端通过离心压缩机与降膜蒸发器连接;所述降膜蒸发器及强制循环换热器均连接有蒸馏水罐,该蒸馏水罐通过蒸馏水泵与板式换热器连接;所述降膜分离器、降膜蒸发器、结晶分离器均连接强制循环泵的输入端,该强制循环泵的输出端与强制循环换热器连接。通过原液罐储存原液,通过进料泵将原液传送到、第二板式换热器中进行换热;通过设置降膜蒸发器,使废液在强制循环蒸发器内加温加压后进入结晶分离器内进行结晶,结晶后再由稠厚器稠厚并打入离心机,通过离心机离心后打包送出,从而实现盐水的分离;而在离心过程中,液化的结晶流入母液罐内加温,达到蒸发温度后通过泵打入结晶分离器内,继续循环。

所述原液罐还连接有反渗透装置;所述反渗透装置包括高压泵和储水罐;所述储水罐内设有将储水罐分隔为上腔体和下腔体的半透膜,该上腔体与高压泵连通,下腔体与蒸馏水罐连通;所述上腔体还与原液罐连接。通过高压泵将常压精馏塔内的废液打入上腔体中,由于采用半透膜的设计,上腔体的压力较大,废液中的水分将会流入下腔体中,而上腔体内的废液浓度也将升高;由于下腔体与蒸馏水罐连通,因此下腔体内的水将流入蒸馏水罐内收集起来,而上腔体内含有盐的浓溶液将流入板式换热器内进行换热。

所述降膜分离器、结晶分离器与压缩机之间还连接有二次分离器。通过设置二次分离器,再一次进行气液分离,让进压缩机的蒸汽尽可能不夹带液体泡沫,保护压缩机,延长压缩机使用寿命。

污水处理设备联系方式:

销售热线:010-8022-5898

手机号码:186-1009-4262