概述了烧结烟气脱硫装置在全国的分布,分析了几种典型脱硫工艺在不同规模烧结机上的应用现状,发现随着烧结机面积的增加,半干法脱硫应用的比例提高.统计了数十套脱硫装置的运行数据,发现湿法脱硫在控制高SO2浓度烟气、实现高脱硫效率方面具有显著优势.综合比较了几种脱硫工艺的运行成本,活性炭法比较高,石膏法和氨法次之,CFB法和SDA法较低.氨法和活性炭法的优势在于脱硫副产物不产生二次污染.提出了选择脱硫工艺应考虑的几个因素:脱硫效率、运行成本、脱硫副产物资源化利用和多污染物协同脱除.

0引言

目前,钢铁行业的二氧化硫(SO2)年排放量约200万t,仅次于燃煤电力,居第二位,占全国SO2总排放量的10%。钢铁生产过程排放的SO2主要来源于烧结、炼焦和动力生产。烧结工序外排SO2占钢铁生产总排放量的60%以上,在长流程生产工艺中占总排放量的85%以上,是钢铁行业SO2的主要排放源。烧结烟气是烧结混合料点火后,在高温下烧结成型过程中产生的含尘废气,与燃煤锅炉烟气相比,具有成分复杂,烟气量波动大(±40%),温度波动大(120~185℃),含水量大(8%~13%),含氧量高(14%~18%)等特点,这增加了烧结烟气的治理难度。烧结烟气脱硫是钢铁行业减排SO2的重点。

我国对SO2控制包括总量控制和浓度控制两个方面。《国家环境保护“十二五”规划》提出,2015年SO2的排放量须由2010年的2267.8万t减少到2086.4万t,减排8%。《节能减排“十二五”规划》提出,2015年钢铁行业SO2排放量须由2010年的248万t减少到180万t,减排27%。按着GB28662—2012《钢铁烧结球团工业大气污染物排放标准》规定新建烧结机烟气SO2的排放限值为200mg/m3,其中京津冀、长三角和珠三角等大气污染物特别排放限值地域,SO2的排放限值为180mg/m3。颗粒物的排放限值为50mg/m3,新增氮氧化物(NOx)排放限值为300mg/m3和二恶英为0.5ng-TEQ/m3。加强钢铁烧结烟气污染排放控制势在必行,钢铁烧结企业都配套有除尘装置,目前已发展到关注脱硫的阶段。

全国现有各种规模烧结机1240余台,截止到2012年底,已建及在建脱硫装置不足1/3。与燃煤电力行业烟气脱硫相比,已投运的烧结烟气脱硫装置在不同程度上存在同步运行率较低的问题。本文概述了烧结烟气脱硫技术的运行现状,从脱硫效率、运行成本和副产物利用三个方面比较了几种典型的烧结烟气脱硫工艺,对钢铁烧结机如何选择脱硫工艺提出了建议。

1国内烧结机烟气脱硫装置运行现状分析

控制烧结工序SO2排放主要有三种方法:原料控制、烧结过程控制和烧结烟气脱硫,其中,烧结烟气脱硫被认为是控制SO2污染比较切实可行的方法。烟气脱硫工艺按脱硫产物的形态可分为湿法、半干法和干法三类。湿法脱硫是利用湿态吸收剂吸收烟气中的SO2,脱硫产物为湿态,主要有石灰石-石膏法、氨法、双碱法和氧化镁法等。半干法脱硫是向反应器内喷入吸收剂浆液或者同时喷入吸收剂与水雾,利用烟气显热蒸发吸收产物中的水分,比较终产物为粉状,主要有循环流化床法(CirculatingFluidizedBed,CFB)、旋转喷雾干燥法(SprayDryingAdsorption,SDA)等。干法脱硫是加入干态吸收剂,脱硫比较终产物为干态,主要有活性炭吸附法。

国内烧结机烟气治理可追溯到20世纪50年代,当时包钢从苏联引进喷淋塔除氟脱硫工艺,在脱氟同时可脱除30%的SO2,但真正意义上的烧结机脱硫始于2005年。我国烧结机烟气脱硫规模发展迅速:2010年底,我国已建及在建的烧结烟气脱硫装置有220套,烧结机总面积为1.95万m2;2012年底,脱硫装置增加至389套,烧结机总面积为6.32万m2。2012年底,不同的脱硫工艺在各省份的投运数量如图1所示。

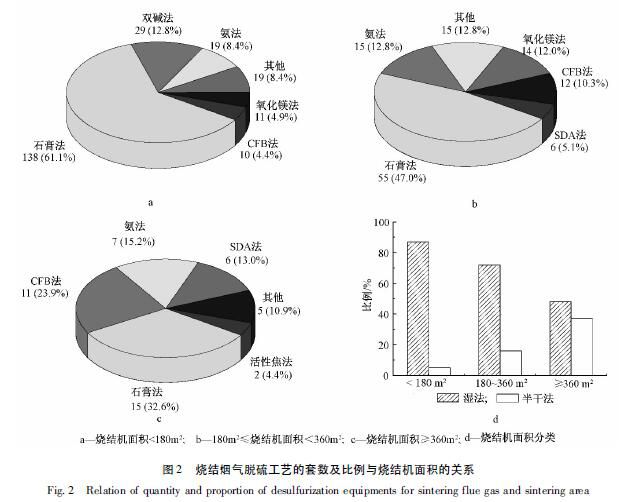

由图1可见:河北投运钢铁烧结烟气脱硫装置比较多,为151套,占全国投运脱硫装置的39%;其次为山东、山西和河南,分别有47,33,20套;4个省份投运脱硫装置占全国总脱硫装置的64%。从脱硫工艺的分布看,河北选用石灰石-石膏法比较多,有99套,其次有氨法、CFB法和SDA法。石灰石-石膏法在山东、山西及河南也是应用比较多,均占各省份投运脱硫装置的60%以上。以上4个省份中,主要的脱硫工艺有:石灰石-石膏法脱硫装置207套,氨法脱硫装置41套,CFB法脱硫装置34套,SDA法脱硫装置15套。根据烧结机面积和脱硫工艺,按套数对2012年底全国投运钢铁烧结机脱硫装置进行统计,结果见图2。

烧结机面积小于180m2时,共投运脱硫装置226套。由图2a可见:脱硫工艺应用5套以上的有石灰石-石膏法、双碱法、氨法、氧化镁法和CFB法,占比依次为61.1%、12.8%、8.4%、4.9%和4.4%;石灰石-石膏法、双碱法、氨法和氧化镁法等湿法占比为87%,CFB法和SDA法等半干法占比为5%。

烧结机面积大于等于180m2且小于360m2时,共投运脱硫装置117套。由图2b可见:脱硫工艺应用5套以上的有石灰石-石膏法、氨法、氧化镁法、CFB法和SDA法,占比依次为47.0%、12.8%、12.0%、10.3%和5.1%;石灰石-石膏法、氨法和氧化镁法等湿法占比为72%,CFB法和SDA法等半干法占比为16%。

烧结机面积大于等于360m2时,共投运脱硫装置46套。由图2c可见:脱硫工艺应用5套以上的有石灰石-石膏法、CFB法、氨法和SDA法,占比依次为32.6%、23.9%、15.2%和13.0%;石灰石-石膏法和氨法等湿法的占比为48%,CFB法和SDA法等半干法的占比为37%。活性炭法脱硫工艺的应用有2套。

石灰石-石膏法、氨法、氧化镁法和双碱法总投运烧结烟气脱硫装置303套,占全国总投运套数的78%,CFB法和SDA法投运48套,占比为12%。这说明,工程应用数量大于5套的6种脱硫工艺占全国总投运套数的90%。由图2d可见:随着烧结机面积的增加,即处理烟气量的增加,石灰石-石膏法、双碱法、氨法和氧化镁法等湿法脱硫工艺应用的比例降低,CFB法和SDA法等半干法脱硫工艺应用的比例逐渐升高。本文进而对湿法和(半)干法脱硫工艺进行了评价,包括脱硫效率、运行费用和脱硫副产物等三个方面。

2烧结烟气脱硫工艺运行评价

2.1烧结烟气脱硫运行效果

脱硫效率是考核脱硫装置运行效果的重要指标之一。影响湿法烟气脱硫效率的主要因素有入口烟气SO2浓度、气液比和烟气量等[1]。当烟气流量和脱硫剂加入量一定时,入口烟气SO2浓度增加,脱硫效率随之降低;烟气量增加时,脱硫效率降低,但烟气量增加会加剧气液扰动,所以脱硫效率随着烟气量的增加,其降低的速率逐渐减缓;脱硫效率随着气液比的减小而增加,且增加幅度由大到小,比较后趋于平稳。影响半干法脱硫效率的主要因素有石灰粒度、烟气停留时间、近绝热饱和温差和入口Ca/S摩尔比等[2]。石灰的粒径越小,比表面积和反应活性越大,越有利脱硫气固反应的进行;烟气停留时间一般要求大于液滴干燥时间,时间越长脱硫效率越高;降低近绝热饱和温差或增大入口Ca/S摩尔比,均可提高脱硫效率。

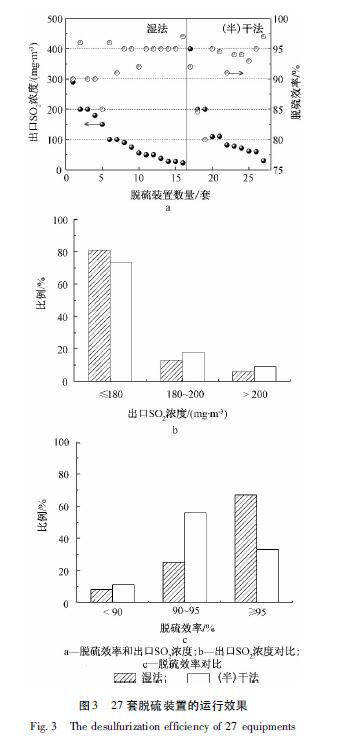

出口SO2浓度也是考核脱硫装置运行效果的重要指标,尤其是入口SO2浓度较高的情况。为此本文考察了国内25家钢铁企业投运的27套脱硫装置的运行效果[3-25],包括脱硫效率和出口SO2浓度两个方面,结果见图3,其中“(半)干法”包括半干法和干法。

国标规定SO2排放浓度≤200mg/m3,当烧结烟气进口SO2浓度<2000mg/m3时,脱硫效率≥90%,可满足出口SO2浓度≤200mg/m3。由图3a可见:湿法和半干法各有一套装置不满足,两套装置入口SO2浓度分别高达5000,3000mg/m3,尽管脱硫效率均为90%,出口SO2浓度依然>200mg/m3,不能达到SO2的排放要求。其余钢厂的含硫气体经脱硫处理后,出口SO2浓度均在GB28662—2012中的排放限值以下。

图3b对比了湿法和(半)干法出口SO2浓度:出口SO2浓度≤180mg/m3时,湿法和(半)干法脱硫套数占比分别为81%和73%;出口180mg/m3200mg/m3时,湿法和(半)干法脱硫套数占比分别为6%和9%。图3c对比了湿法和(半)干法的脱硫效率:脱硫效率<90%时,湿法和(半)干法脱硫套数占比分别为6%和18%;90%≤脱硫效率<95%时,湿法和(半)干法脱硫套数占比分别为31%和55%;脱硫效率≥95%时,湿法和(半)干法脱硫套数占比分别为63%和27%。

当烧结烟气的SO2排放浓度较高,需要较高的脱硫效率时,湿法脱硫占有显著优势。与半干法脱硫工艺相比,湿法脱硫是SO2浓度高的烧结烟气的首选。湿法脱硫的主要优点是脱硫效率高,其存在的潜在问题是产生石膏雨和SO3,当SO3浓度较高时,在烟囱出口出现蓝色或黄色烟羽,加重灰霾和酸沉降污染。半干法脱硫的主要优点是可以协同脱除烧结烟气中的二恶英等非常规污染物。

2.2烧结烟气脱硫运行成本

脱硫工艺的运行成本分析对钢铁烧结机投运或改造均有重要意义,主要有三个方面:工程投资、运行费用和脱硫副产物抵扣。其中,工程投资和运行费用直接影响企业的经济效益。工程投资主要包括脱硫设备费、建筑工程费、安装工程费、设计费和调试费等。运行费用主要包括脱硫剂费用、能源消耗费用、人工费、设备维修费和折旧费等。脱硫副产物的处理方式是衡量脱硫工艺是否符合固废资源化利用和循环经济等环保要求的重要指标,同时间接影响企业的投资和运行费用。

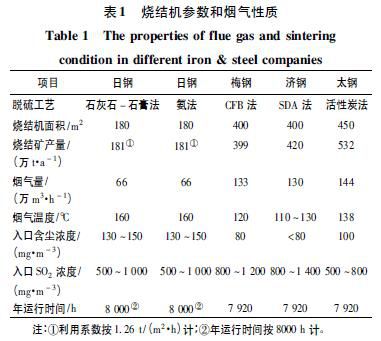

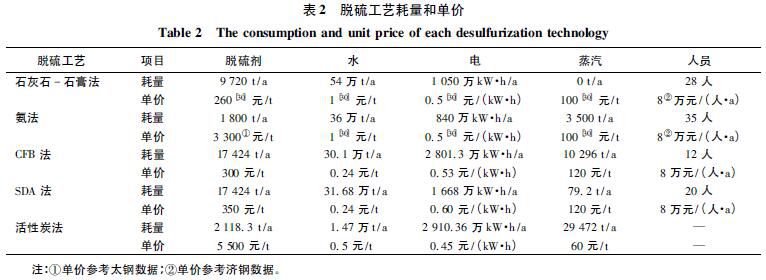

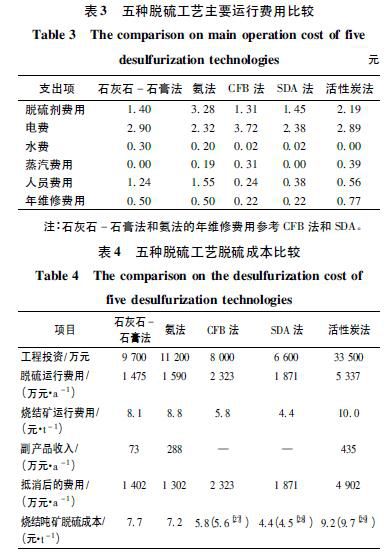

为比较湿法、半干法和干法三类脱硫方法的经济指标,选择日钢、梅钢、济钢和太钢4家钢铁企业烧结机应用的5种脱硫工艺,包括石灰石-石膏法、氨法、CFB法、SDA法和活性炭法[26-29],烧结机参数和烟气性质见表1。脱硫装置运行主要耗量和单价见表2,主要运行费用比较见表3,脱硫成本比较见表4。

表2和表3比较了五种脱硫工艺运行过程中的单项费用,以下列出了费用消耗由大到小的排序。脱硫剂费用:氨法>活性炭法>SDA法>石灰石-石膏法>CFB法;电费:CFB法>石灰石-石膏法>活性炭法>SDA法>氨法;水费:石灰石-石膏法>氨法>CFB法/SDA法>活性炭法,活性炭法消耗水费为零;蒸汽费用:活性炭法>CFB法>氨法>石灰石-石膏法/SDA法,石灰石-石膏法和SDA法的蒸汽费用为零;人员费用:活性炭法>SDA法>CFB法>氨法>石灰石-石膏法;年维修费用:活性炭法>石灰石-石膏法/氨法>CFB法/SDA法。与其他脱硫工艺相比,氨法脱硫剂消耗量虽然不大,为1800t/a,但其单价较贵,为3300元/t,所以氨法该项支出比较高;除氨法外的脱硫工艺均需要压缩空气,所以氨法脱硫工艺支出电费比较少;湿法脱硫工艺耗水量大于半干法,而活性炭干法脱硫过程不使用水;活性炭法脱硫工艺较先进,该法所需人员费用和维修费用均较其他脱硫工艺高。

此外,为综合比较几种脱硫工艺的脱硫成本,需分析脱硫副产物的应用情况。

1)石灰石-石膏法的副产物脱硫石膏在我国尚未形成大规模工业应用,很多处于堆弃状态。这是因为我国烧结烟气脱硫石膏品质不稳定,缺少成熟的利用技术和完善的政策保障。另外,脱硫石膏应用于大型石膏厂煅烧过程中可能会释放重金属造成环境的二次污染。

2)氨法脱硫副产物为硫酸铵,目前在我国应用广泛,可作为单独的肥料或复合肥的原料,还可用于生成硫酸钾。柳钢检测氨法脱硫产生的硫酸铵品质符合国标GB535—1995《硫酸铵》和GB15618—1995《土壤环境质量标准》,对环境无毒害作用[24]。硫酸铵作为农业化肥外售,具有环境和经济双重效益。

3)CFB法和SDA法脱硫副产物为脱硫灰渣,主要采用外运堆放的处理方式,堆积的废渣会造成土地资源浪费和环境的二次污染。4)活性炭法脱硫副产物为硫酸,可作为工业用硫酸,具有很高的回收价值;脱硫过程产生的活性炭灰渣可进一步用作焦化废水的净化,实现充分利用。表4中“()”中数据来自文献。计算值与文献值的误差来源于能源消耗价格和年维修费用,如表2和表3所示。

2.2.1工程投资

投资费用由高到低依次为:活性炭法、氨法、石灰石-石膏法、CFB法和SDA法,分别为33500,11200,9700,8000和6600万元。

2.2.2运行费用

活性炭法的运行费用比较高,为10.0元/t烧结矿;其次依次是氨法、石灰石-石膏法、CFB法和SDA法,分别为8.8,8.1,5.8,4.4元/t烧结矿。

2.2.3副产物抵扣

考虑脱硫副产物抵扣,几种脱硫工艺的运行成本为:活性炭法的脱硫成本比较高,为9.7元/t;SDA法的脱硫成本比较低,为4.5元/t;石灰石-石膏法、氨法和CFB法的脱硫成本依次为7.7,7.2,5.6元/t。

由此可见,石灰石-石膏法的设备投资和运行成本较高,此外,湿法脱硫工艺耗水量较大,需要对脱硫废水进行处理。半干法的耗水量较小,无废水产生,且较湿法工艺相比,可以脱除SO3和二恶英等非常规污染物,但是也存在局限性:脱硫效率较低,不适用于SO2浓度高的烟气,脱硫灰的再利用较为困难。干法脱硫工艺活性炭法虽投资和运行成本均较高,但具有以下优点:脱硫同时可脱除烟气中的烟尘、NOX、二恶英和重金属等有害杂质,不产生废水和废渣,不存在二次污染问题,脱硫剂通过解吸再生而循环利用。国家环保标准日益严格,关注对象从粉尘、SO2逐渐扩展到NOX、二恶英和SO3等,针对烧结烟气产生的多种污染物,活性炭法是一种具有较好发展前景的工艺。

3结论

脱硫设备运行效果良好、运行成本适当、副产物可综合利用等是综合考核脱硫工艺的重要指标,也是钢铁企业选择脱硫工艺的重要依据。钢铁企业应结合烧结机的烧结面积和SO2的排放浓度等情况选择脱硫工艺:首先,根据SO2排放浓度及波动范围确定脱硫效率;其次,脱硫装置应稳定运行,同步运行率高,不影响烧结生产主工艺;然后,脱硫副产品能够再利用而不产生新的污染;此外,从长期发展的角度也应考虑多种污染物的协同脱除。

污水处理设备热线电话:010-8022-5898