今天为广大朋友介绍的是——用于印染废水处理工艺

用于印染废水的污水处理工艺,可针对不同浓度的废水进行废水处理,使废水达到排放标准;同时可对低浓度的废水进行回收利用,充分利用了水资源。

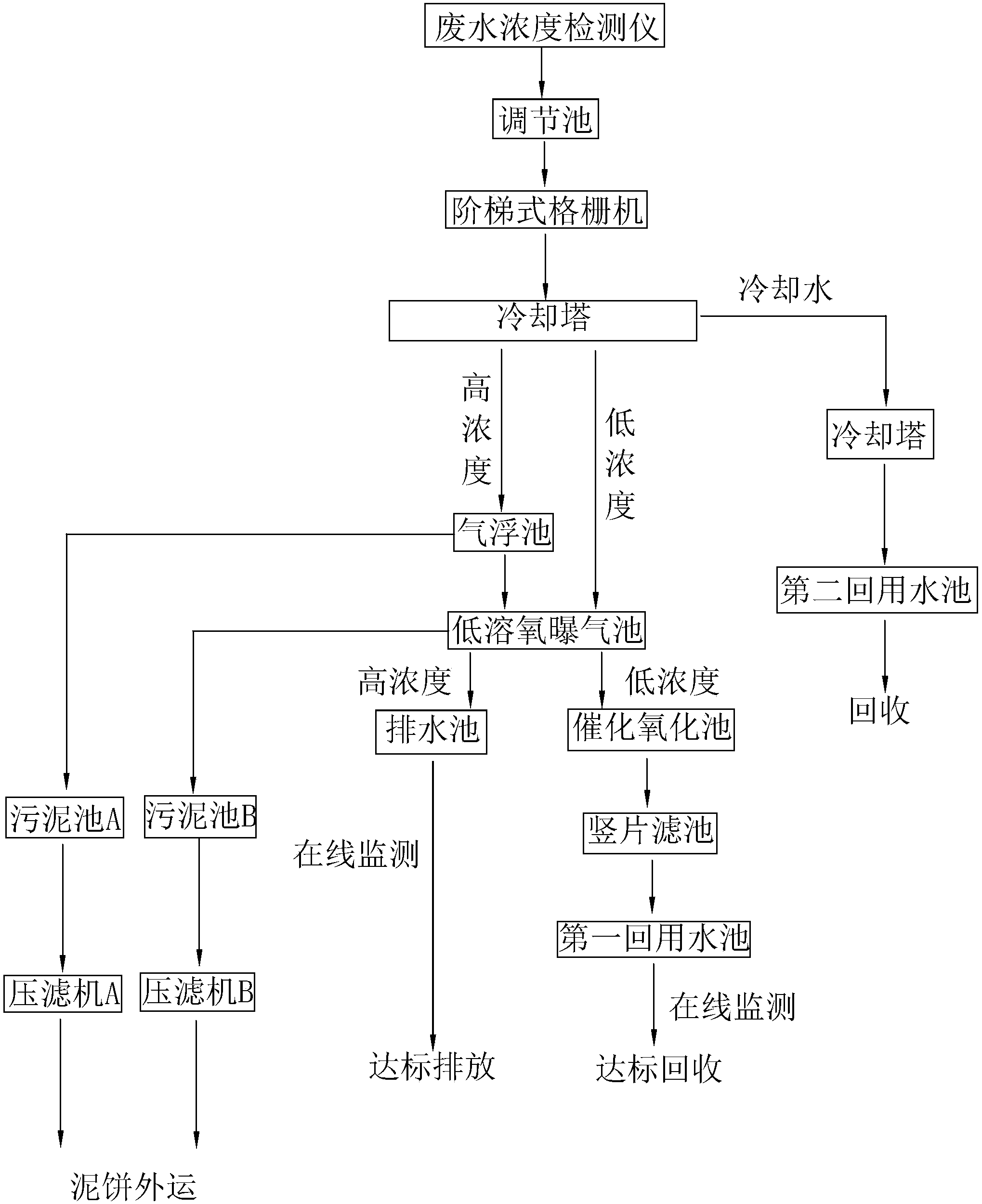

摘要附图

1.一种用于印染废水的污水处理工艺,其特征是:包括如下步骤,

S1、进行废水浓度检测,将废水分为高浓度废水和低浓度废水;

S2、将废水通过阶梯式格栅机进行纤维去除,再进入冷却塔进行冷却;

S3、①若废水为高浓度废水,将其排入气浮池内,并在气浮池内投加PAC和PAM-进行混凝反应,对气浮池内的高浓度废水进行刮渣;

②若废水为低浓度废水则直接进行下一步;

S4、将废水排入低溶氧曝气池内,进行有机污染物的降解和污泥的沉淀;

S5、①若废水为高浓度废水,将经过沉淀后的废水通入排水池内;

S6、①若废水为高浓度废水,进过在线监测后,若达到排放标准则进行排放,若未达到排放标准,重复步骤S3至S5;

②若废水为低浓度废水,直接排放到回用水池,进行回收利用。

2.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:若废水为高浓度废水,则在进入所述步骤S2的冷却塔前先向废水中加酸,将废水的PH值调至7-9。

3.根据权利要求2所述的一种用于印染废水的污水处理工艺,其特征是:在向高浓度废水中加酸时,所加入的酸采用硫酸。

4.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:在所述步骤S1中废水依次经过若干个阶梯式格栅机。

5.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:收集所述步骤S4中低溶氧曝气池内沉淀的污泥和所述步骤S3中气浮池中物化的污泥并排入污泥池暂存,后经由压滤机脱水压成泥饼后外运,污泥池上清液以及压滤机的压滤水重新进行步骤S1-S6。

6.根据权利要求5所述的一种用于印染废水的污水处理工艺,其特征是:所述步骤S4中低溶氧曝气池内沉淀的污泥和所述步骤S3中气浮池中物化的污泥分别通入污泥池A和污泥池B,再分别通到压滤机A和压滤机B中进行脱水压制。

7.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:在所述步骤S3中,气浮池中水力负荷5~6m3/(m2·h)、回流率15~25%、水力停留时间25~30min。

8.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:在所述步骤S4中的低溶氧曝气池内,溶解氧的含量为4~8mg/L。

9.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:若废水为低浓度废水,在废水进入所述步骤S6中的回用水池前先通入催化氧化池,再通入竖片滤池。

10.根据权利要求1所述的一种用于印染废水的污水处理工艺,其特征是:所述步骤S2中产生的冷却废水,在经过冷却冷却塔冷却后排放入第二回用水池进行回用。

纺织业是目前的经济发展中的支柱之一,但是在纺织面料印染方面会产生很多的污水造成十分严重的环境污染,即使是经过处理的污水排放后依旧会使河流里的水富营养化,从而导致水葫芦、蓝藻等植物的疯狂生长,影响整个生态系统,也有很多的生产商为了蝇头小利而选择不处理污水悄悄排放。因此设置一个可以使废水得到有效利用的废水处理工艺是十分有必要的。

如公告号为CN105967448A的专利,该专利公开了一种纺织工业废水的处理方法以及处理系统。该方法为,将纺织工业废水依次经过加压溶气、压力催化氧化、气浮分离和曝气富氧生物处理步骤。

该专利的缺点在于:在实际的生产过程中,由于选择的染料、助剂和染色工艺的差异较大,则不同的废水水质和浓度均有较大的差异。若采用上述单一的处理方法很难将不同浓度的废水均处理到到达排放标准的水平;同时也浪费了低浓度的,经过处理后可回收利用的废水,浪费了资源。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种用于印染废水的污水处理工艺,可针对不同浓度的废水进行废水处理,使废水达到排放标准;同时可对低浓度的废水进行回收利用,充分利用了水资源。

为实现上述目的,本发明提供了如下技术方案:

一种用于印染废水的污水处理工艺,包括如下步骤,

S1、进行废水浓度检测,将废水分为高浓度废水和低浓度废水;

S2、将废水通过阶梯式格栅机进行纤维去除,再进入冷却塔进行冷却;

S3、①若废水为高浓度废水,将其排入气浮池内,并在气浮池内投加PAC和PAM-进行混凝反应,对气浮池内的高浓度废水进行刮渣;

②若废水为低浓度废水则直接进行下一步;

S4、将废水排入低溶氧曝气池内,进行有机污染物的降解和污泥的沉淀;

S5、①若废水为高浓度废水,将经过沉淀后的废水通入排水池内;

S6、①若废水为高浓度废水,进过在线监测后,若达到排放标准则进行排放,若未达到排放标准,重复步骤S3至S5;

②若废水为低浓度废水,直接排放到回用水池,进行回收利用。

通过采用上述技术方案,先将废水分为高浓度废水和低浓度废水,然后对高浓度废水和低浓度废水进行不同的废水处理工艺,从而在比较短的处理步骤内将不同浓度的废水均处理到到达排放标准的水平。同时由于处理完后低浓度废水中COD、BOD、DD和色度较低,故将其排放在回用水池中,再将其循环使用到布料生产工艺中,从而充分利用了水资源。

本发明的进一步设置为:若废水为高浓度废水,则在进入所述步骤S2的冷却塔前先向废水中加酸,将废水的PH值调至7-9。

通过采用上述技术方案,当进水ph值在5.0-9.0的范围内变化时,废水总体的脱色率与COD去除效率分别在60.2%~91.3%和85.5%~93.2%的范围内波动。当进水PH值为9.0时,厌氧菌的平均脱色率比较高,好氧菌的平均脱色率相对高,此时总体脱色效率比较高;当PH值为5.0时,虽然好氧菌的平均脱色率达到比较大值,但是由于厌氧菌的脱色效果不佳,使得系统平均脱色率低于进水PH值为9.0时。废水总体的COD去除率都维持在较高的水平,基本上与进水PH值成正比。

当进水PH值分别为5.0、6.0、7.0、8.0和9.0时,废水处理后出水的值分别收敛于5.6~6.0,5.6~6.3,6.8~7.2,7.0~7.5,7.2~7.8。由于酸性水排放对环境有较大的污染,故综上考虑,将进水PH值调至7.0-9.0时,使该废水处理工艺有较好的COD去除效率和脱色效率,同时还可减小排水时对自然水质的的影响。

本发明的进一步设置为:在向高浓度废水中加酸时,所加入的酸采用硫酸。

通过采用上述技术方案,硫酸不含氮、磷、钾等会导致水质富营养化的元素,不会增加废水对环境的污染。同时硫酸为比较为常用的酸,价格便宜,获取较为便捷。

本发明的进一步设置为:在所述步骤S1中废水依次经过若干个阶梯式格栅机。

通过采用上述技术方案,由于该废水为纺织生产中产生的废水,故废水中含有较多的悬浮物和纤维。经过多个阶梯式栅格机可有效的除去废水中的纤维和悬浮物,从而防止纤维和悬浮物影响废水的后序处理工艺。

本发明的进一步设置为:收集所述步骤S4中低溶氧曝气池内沉淀的污泥和所述步骤S3中气浮池中物化的污泥并排入污泥池暂存,后经由压滤机脱水压成泥饼后外运,污泥池上清液以及压滤机的压滤水重新进行步骤S1-S6。

通过采用上述技术方案,从而方便了对污泥进行下一步的处理。同时尽可能的处理所有废水,防止废水和污泥一起运输出去后污染环境。

本发明的进一步设置为:所述步骤S4中低溶氧曝气池内沉淀的污泥和所述步骤S3中气浮池中物化的污泥分别通入污泥池A和污泥池B,再分别通到压滤机A和压滤机B中进行脱水压制。

通过采用上述技术方案,气浮池中产生的为物化污泥,低溶氧曝气池中产生的为生物污泥,两者分开进行脱水轧泥可防止生物污泥和物化污泥反应,从而方便了两种污泥的后续处理。

本发明的进一步设置为:在所述步骤S3中,气浮池中水力负荷5~6m3/(m2•h)、回流率15~25%、水力停留时间25~30min。

通过采用上述技术方案,若水力负荷较小,水力停留时间较长,即气浮池刮渣时污渣流动的速率慢,即污渣的回流率较小,可刮去尽可能多的污渣,但是速率慢。反之,若水力停留时间较短,此时刮渣时污渣流动速率快,污渣的回流率较大,虽然速率快,但是废水上仍旧有较多的污渣未被刮去。故平衡利弊后,使气浮池中水力负荷5~6m3/(m2•h)、回流率15~25%、水力停留时间25~30min,从而在保证刮渣速率的同时尽可能的刮去气浮池上的污渣。

本发明的进一步设置为:在所述步骤S4中的低溶氧曝气池内,溶解氧的含量为4~8mg/L。

通过采用上述技术方案,此时低溶氧曝气池中微生物的新陈代谢功能效率较高,可提高废水内的有机污染物的降解效率。从而可更好的去解废水中的COD、BOD5、SS和色度。

本发明的进一步设置为:若废水为低浓度废水,在废水进入所述步骤S6中的回用水池前先通入催化氧化池,再通入竖片滤池。

通过采用上述技术方案,废水在催化氧化池氧化的作用下,去除掉废水内的部分有机污染物及色度;在通过竖片滤池对其进行物理截留,使废水中的COD、BOD5、SS和色度等得到更为彻底的去解,比较终达到回收用水的标准。

本发明的进一步设置为:所述步骤S2中产生的冷却废水,在经过冷却冷却塔冷却后排放入第二回用水池进行回用。

通过采用上述技术方案,对冷却水进行回收利用,充分利用了水资源,达到了节能环保的有益效果。

本发明具有以下优点:比较短的处理步骤内将不同浓度的废水均处理到到达排放标准的水平;对废水进行充分的回收利用,节约了水资源;脱色率和COD去除效率较好,减小了废水排放时对环境的污染;方法操作简便,反应条件温和,在常温常压下进行,运行费用低廉,设备简单,无二次污染产生。

污水处理设备联系方式:

销售热线:010-8022-5898

手机号码:186-1009-4262