江西某食品厂目前主要以生产异VC钠食品添加剂为主,生产过程中产生浓度高、色度高及可生化性强的废水。针对该公司废水的特点,采用UASB—生物接触氧化池—Biofor(一段式生物过滤氧化反应器)工艺处理废水,要求达到《污水综合排放标准》(GB 8978—1996)的一级标准,即pH为6~9,COD≤100 mg/L,色度≤50倍。

1 食品厂废水水质分析

该食品厂废水主要为生产废水,废水中主要有机污染物为葡萄糖、α-酮基葡萄糖酸钙、α-酮基葡萄糖酸甲酯、甲醇及产品异VC钠等,废水具有COD高、可生化性强及色度深等特点。该食品厂废水水质:水量600 m3,pH 5~7,COD 5 000~6 000 mg/L,BOD5 1 500~2 000 mg/L,NH3-N≤15 mg/L,SS 150~200 mg/L,色度≤200倍。

2 废水处理工艺

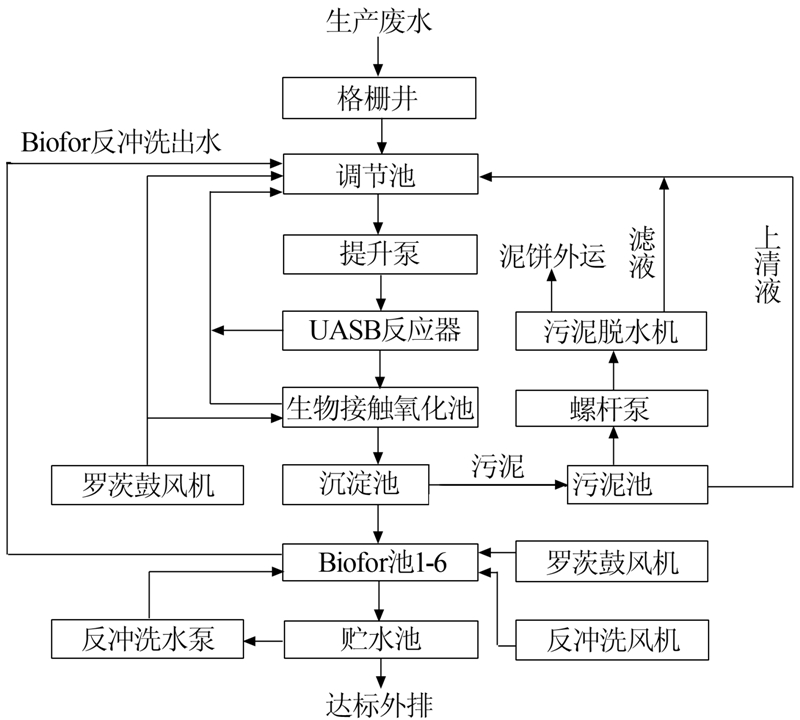

根据进水水质和水量情况,结合调研情况和实验室小试及中试结果进行处理工艺的优化组合,确定了“UASB—生物接触氧化池—Biofor工艺的序批式运行处理工艺,废水处理站设计处理水量为600 m3/d,工艺流程如图 1所示。

图 1 废水处理工艺流程

2.1 各主要构(建)筑物的尺寸及主要设备

(1)格栅井:设1道粗格栅和1道细格栅,材质均为塑料。粗格栅宽度为300 mm,有效栅隙为16 mm;细格栅宽度为300 mm,有效栅隙为16 mm,尼龙网D≤2 mm。废水首先经过粗细两道格栅,粗格栅设在进水口处去除废水中较大漂浮物,细格栅设置在提升泵房后,用以拦截废水中的部分悬浮物。

(2)调节池。1座,钢混结构,尺寸16.0 m×9.0 m×2.7 m。调节池能有效减缓水量不均、浓度不均所带来的冲击以及调节废水pH,保证后续处理连续、稳定地运行,为了防止污泥沉淀和过度酸化,与生物接触氧化池共用一台罗茨鼓风机。调节池主要配置设备为提升泵2台(1用1备),型号50WQ15-22-2.2,流量 25 m3/h,扬程16 m,功率2.2 kW; pH在线仪2台,型号pH5778型;自制搅拌机。

(3)UASB反应器。1座,钢混结构,尺寸9.0 m×8.4 m×8.0 m。UASB反应器分别采用三相分离器和厌氧布水器各7个,目的使水中的有机物与颗粒污泥充分接触,产生剧烈反应,从而去除废水中的COD、BOD5,增强废水的可生化性。

(4)生物接触氧化池。1座,钢混结构,尺寸8.4 m×3.5 m×6.5 m。生物接触氧化池内设置填料,填料淹没在废水中,水中的有机物被附着在填料上的微生物吸附、氧化分解和转化为新的生物膜。生物膜脱落后一般通过沉淀池去除。生物接触氧化池内的氧气来源于罗茨鼓风机,罗茨鼓风机2台(1用1备),型号HSR100,风量7.55 m3/min,风压63.7 kPa,功率15 kW。

(5)沉淀池。1座,钢混结构,尺寸3.5 m×3.5 m×6.5 m。沉淀池由进出水口、水流部分和污泥斗3个部分组成。沉淀池设计在生物接触氧化池后面的目的是为了去除脱落的生物膜,从而净化水体。

(6)Biofor池。6座,钢混结构,尺寸3.2 m×2.1 m×5.0 m,生物滤料规格为SLJTW-3.5,体积为150 m3。Biofor池集生物氧化和截留悬浮固体于一体,保证出水水质的稳定性。Biofor池内的氧气来源于罗茨鼓风机,罗茨鼓风机2台(1用1备),型号HSR100,风量7.55 m3/min,风压63.7 kPa,功率15 kW。 为了保证Biofor池的稳定性,通常进行反冲洗,主要设备为反冲洗鼓风机1台,型号HSR125,风量10.73m3/min,风压53.9 kPa,功率18.5 kW;反冲洗水泵1台,型号SLS150-200A ,流量232 m3/h,扬程8.5 m,功率11 kW。

(7)贮水池。1座,钢混结构,尺寸4.2 m×4.2 m×4.7 m。贮水池中的水通过标准化排污口排放至污水管网入工业园污水 处理厂。

(8)污泥池。1座,钢混结构,尺寸3.0 m×3.0 m×5.5 m。污泥经螺旋泵泵入污泥脱水机,进行压滤,污泥池的上清液和污泥脱水机的滤液返回调节池,泥饼进行外运。

主要装置为:螺旋泵1台,型号G30-1,流量5 m3/h,扬程60 m,功率2.2 kW;污泥脱水机一台,XMZ30/800-UB型,功率3 kW。

2.2 工艺说明

2.2.1 UASB反应器

厌氧消化可分为高温厌氧消化(550 ℃)、中温(350 ℃)和常温厌氧消化,高温厌氧消化效率比较高,其容积负荷均在8~30 kg/(m3·d);中温厌氧消化效果适中,其容积负荷均在6~20 kg/(m3·d),而常温厌氧消化效果较差。其设计必须根据被处理污水的特点、温度和处理设施所在地的气候特点而定。UASB反应器所采用的上流速度约0.5~2.5 m/h。

通过该处理工段可去除污水中80%以上有机物,同时所降解的有机物在厌氧细菌(产酸和产甲烷菌)的作用下转化为沼气。沼气中CH4体积分数在65%左右。沼气通过集气罩收集,不会对周围环境带来气味。沼气进入处理系统的沼气燃烧系统。

由于污水浓度较低,UASB反应器进水上升流速不足,可能导致“短流”或“沟流”现象,故通过厌氧出水回流改善进水水力条件。此外厌氧出水回流可提高进水的碱度,降低污水进水的挥发酸(VFA)浓度,进一步减少酸化的可能性。

由于厌氧反应器内污水对金属有一定的腐蚀性,如采用钢结构布水器和三相分离器,则使用寿命较短,一般三、五年就可能腐蚀掉,故必须采用耐腐蚀性强的玻璃钢或不锈钢。

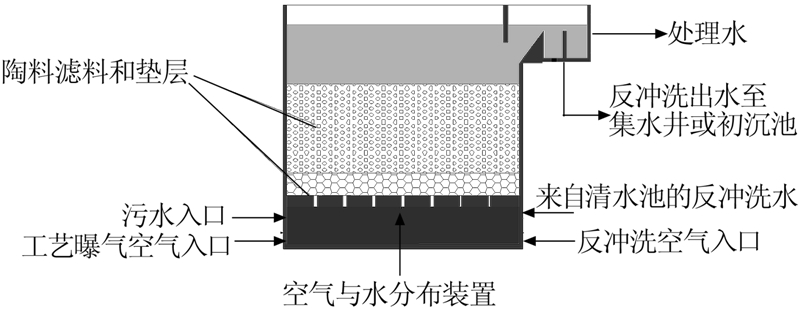

2.2.2 Biofor滤池

设计采用6组Biofor,Biofor滤池的结构如图 2所示。

图 2 Biofor滤池的结构示意

3 调试运行及工艺调试运行结果

3.1 调试运行

3.1.1 调节池

调节池调节进﹑出水流量,使管渠和构筑物正常工作,不受废水高峰流量或浓度变化的影响。笔者工程采用在线流量计,调节进水流量为40 m3/h。若流量计不准确,必须及时校准使用。

3.1.2 UASB反应器

UASB投入运行前必须进行充分实验和气密性实验,充分实验要求无漏水现象。选用污水厂污泥消化池的消化污泥进行接种。接种污泥的质量浓度为30 kg/m3,接种量为UASB反应器有效容积的30%,接种方式为将接种污泥加水搅拌后,用污泥泵均匀地输入到UASB反应池各布泥点。进水COD为6 000 mg/L,初始用稀释水稀释进水COD为1 000 mg/L,然后逐步提高有机负荷直到可降解的COD去除率达到80%为止。当可生物降解的COD去除率达到80%后,逐步提高进水COD,直到达2 000 mg/L,在这段运行中,有少量非常细小的分散污泥带出,其主要原因是水的上流速度和逐渐产生的少量沼气。下一阶段COD增加由2 000 mg/L开始,每次浓度增加20%,操作时间为1个月,经过多次重复操作达到设计指标6 000 mg/L。在这段运行中,由于提升水量大,COD高,产气量和上流速度的增加引起污泥膨胀,污泥量带出量多,大多为细小非分散的污泥或部分絮状污泥,这种污泥的带出,有利于颗粒化污泥的形成。当反应器的进水COD达到设计指标6 000 mg/L,以后的稳定运行阶段,要严格控制pH、温度、有机负荷、VFA、ALK等各项操作参数,逐步形成颗粒污泥。UASB反应器运行时间段,性能稳定,COD去除率为85%,色度去除率为50%,SS去除率为25%。

3.1.3 生物接触氧化池

接触氧化池接种污泥来自污水处理厂的脱水污泥,好氧污泥投入接触氧化池后,采用先间歇进水后连续进水方式培养氧化池内污泥,沉淀池污泥在MLSS大于5 000 mg/L,SV大于30%之前全部回流,同时保证氧化池内DO在2 mg/L左右。接触氧化池的调试效果以UASB反应器调试出水水质和水量为前提。好氧污泥培养驯化阶段,按m(C)∶m(N)∶m(P)为100∶5∶1向氧化池内加磷酸二铵和尿素,以满足微生物正常生长需要。

投入污泥3 d后填料上生成极薄的生物膜,显微镜下观察发现有个别的豆形虫,随着营养的不断补充,生物膜不断增厚。第10天后,盾纤虫、吸管虫、轮虫等原生动物出现,菌胶团发育良好,出水水质降至135 mg/L。生物接触氧化池运行时间段,性能稳定,COD去除率为80%,色度去除率为50%,SS去除率为80%。

3.1.4 Biofor池调试运行

Biofor池采用自然挂膜方法。在滤池进水之前,先对滤池进行冲洗和曝气,使陶粒中的泥沙和杂质被带走。Biofor池的调试及运行分两个阶段进行,个阶段采用间歇进水的方式,水力停留时间为12 h,每隔40 min进废水30 min,水速控制在1.0 m/h,运行时间为7 d。第二阶段采用连续进水,在连续曝气的条件下逐步增大进水流量,直到达到设计的进水流速。此阶段水解酸化池污泥进入到滤池,被滤料截留、吸附,易于生物膜的快速生长,挂膜期间,随着进水量的增加,微生物的生长,在滤料表面形成一层肉眼可见的生物膜,挂膜期间滤池不得进行反冲洗。COD去除率为70%,色度去除率为50%,SS去除率为30%。

运行期间,按设计方案进行进水。Biofor池的反冲洗采用气水联合的方式,单独气洗5 min,然后气水一起反冲洗10 min,直至出水不再含有明显杂质,反冲洗水回流到调节池。出水水质达到国家标准。

3.2 调试及运行效果分析

废水经过UASB反应器、生物接触氧化及Biofor处理后出水各项指标均达到GB 8978—1996中的一级标准。经 3个月调试后,国家法定环境监测单位对工程出水进行连续监测 12 d,选取第9天各处理单元出水COD、色度、SS、pH数据进行记录。

中天恒远厂家直销!优惠的价格!周到的服务!

水处理产品咨询热线:010-8022-5898 186-1009-4262