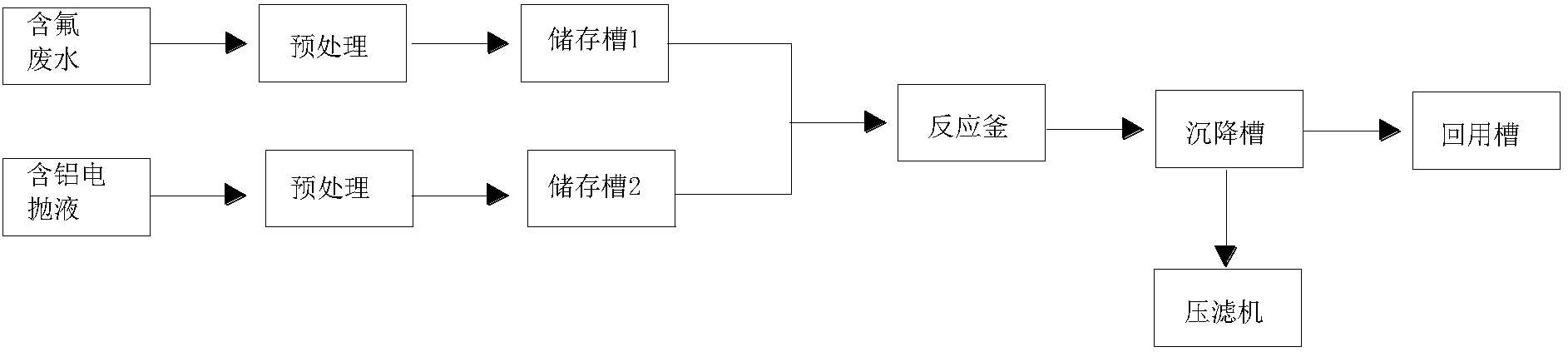

本发明属于废水处理领域,特别涉及一种利用含铝电抛液和含氟废水资源化回收酸液的方法,将含氟废水预处理后收集至储存槽1中,将含铝电抛液预处理后收集至储存槽2中;取储存槽1中的含氟废水和储存槽2中的含铝电抛液在反应釜中进行搅拌反应,反应温度为10‑110℃,反应压力为1‑5Kg,反应时间为1‑5小时,搅拌转速为100‑300rpm;将反应釜中的反应料排至沉降槽中沉淀0.5‑2小时,将沉降槽中的沉淀物打入压滤机脱水,得到冰晶石;将沉降槽中的酸液排至回用槽中待用。本发明利用含铝电抛液和含氟废水混合反应,生成六氟铝酸钠沉淀,并将酸液回收利用,实现了氟、酸液资源的回收利用,能耗低,不造成二次污染,成本低。

摘要附图

权利要求书

1.一种利用含铝电抛液和含氟废水资源化回收酸液的方法,其步骤包括:

(1)将含氟废水经过预处理后收集至储存槽1中,将含铝电抛液经过预处理后收集至储存槽2中;储存槽1中设有氟离子分析仪,测试氟离子浓度;采用ICP光谱仪,对储存槽2中废液铝离子进行测定;

(2)取储存槽1中的含氟废水和储存槽2中的含铝电抛液在反应釜中进行搅拌反应,反应温度为10-110℃,反应压力为1-5kg,反应时间为1-5小时,搅拌转速为100-300rpm;

(3)将反应釜中的反应料排至沉降槽中沉淀0.5-2小时,沉降槽中形成的六氟合氯酸钠沉淀物打入压滤机脱水,得到冰晶石;将沉降槽中的上清液排至回用槽中,实现酸液回收。

2.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(1)中的含氟废水为经过预处理后的冶炼厂的废水,该废水中pH为1-4,F-浓度为0.5-4g/L,SO42-浓度为10-30g/L,Na+浓度为0.5-2g/L。

3.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(1)中的含铝电抛液pH为1-4,Al3+浓度大于20g/L、PO43-浓度为10-30g/L、SO42-浓度为10-30g/L。

4.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(2)中的反应釜中的铝离子、钠离子和氟离子的摩尔比1:3:6,pH值为1-4。

5.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(2)中,反应釜的加热方式为蒸汽加热,反应温度为40-60℃。

6.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(2)中,反应釜内的反应时间为4小时,反应压力为2kg,反应釜的搅拌转速为120rpm。

7.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(3)中,沉降槽中沉淀时间为1小时。

8.根据权利要求1所述的含铝电抛液和含氟废水资源化回收酸液的方法,其特征在于:所述步骤(3)中,回用槽中的酸液pH为1-4、SO42-浓度为10-30mg/L、PO43-浓度为100-300mg/L,Na+浓度为100-300mg/L,Al3+浓度为0-3g/L,F-浓度小于100mg/L。

说明书

一种利用含铝电抛液和含氟废水资源化回收酸液的方法

技术领域

本发明属于废水处理领域,特别涉及一种利用含铝电抛液和含氟废水资源化回收酸液的方法。

背景技术

冶炼行业在生产过程中使用氟盐及氟化物,消耗酸、碱、盐类等水溶液,采用化学方法提取所需金属组分,然后用水溶液电解等方法制取金属,所产生的含氟废水,直接排放对环境造成很大的污染。目前常见处理工艺一般采用多次化学沉淀处理,使氟离子以氟化钙沉淀去除,因氟化钙溶于酸,该方法利用添加碱液提高溶液pH,添加钙盐,使氟离子以氟化钙形式沉淀;反应后生成的氟化钙包裹在氯化钙表面,使氯化钙反应不能完全,反应生成大量的污泥,且该污泥不具利用价值,因此现有的处理工艺存在技术缺陷。

中国发明专利(公开号CN102079534A)公开了“一种电解铝含氟废渣生产冰晶石的方法”,利用含氟废渣与浓度为98%的浓硫酸在150℃~450℃的温度下反应5小时-12小时,反应后的固体硫酸钠和硫酸铝与浓度为20%-40%的氢氟酸在20℃~40℃下搅拌反应生成冰晶石。该方法利用了含氟废渣,反应中添加了浓硫酸,高温下生成冰晶石沉淀,但反应中添加了浓硫酸,且反应温度较高,反应时间长,对设备安全性要求高,处理成本高。

中国发明专利(公开号CN1865173B)公开了“含氟废水处理方法及其处理剂”,利用调整含氟废水的酸碱度,使所述含氟废水中的阳离子形成金属氢氧化物沉淀并予以滤除,再通过投加含铝化合物、含钠化合物以及含氯化合物组成处理剂,与废水中氟离子形成冰晶石沉淀。处理后的废水可直接排放。该方法是利用添加额外的碱化合物和铝盐钠盐,投加化学药剂会产生新的费用;但处理后的废水有效成分含量低,只能直接排放,不能达到资源化利用的目的。

汽车零配件电镀厂电抛氧化线上的酸洗抛光剂,即含铝电抛液,主要成分为硫酸、磷酸,随着氧化线酸洗时间变长,铝离子含量增加,当电抛液中铝离子含量超过20g/L,酸洗效果变差,需更换电抛液,废弃电抛液做废水处理,造成资源的浪费。

所以,如何合理化利用这些废水,变废为宝,将废水资源化利用和回收,不管从经济方面还是从社会方面,都是急需解决的问题。

发明内容

由于冰晶石反应中需要铝离子和酸,本发明创造性地提出将含氟废水和电抛液两种废液混合,以废治废,并实现资源化回收。

本发明提供了一种利用含铝电抛液和含氟废水资源化回收酸液的方法,该方法利用含铝电抛液与含氟废水在酸性条件下反应生成冰晶石,并将其滤液回收再利用,整个过程实现了氟、酸资源的回收利用。该方法反应效率高、能耗低且不造成二次污染。

本发明采用的含氟废水是冶炼厂采用化学方法提取所需金属组分产生的含氟废水,该含氟废水中主要含有H+、F-、SO42-、Na+等离子。

本发明采用的含铝电抛液,是汽车零配件电镀厂电抛氧化线上的酸洗抛光剂,主要成分为硫酸、磷酸,随着氧化线酸洗时间变长,铝离子含量大于20g/l成为废液。该铝电抛液中主要含有Al3+、PO43-、SO42-。

本发明将两股废水通过自动化控制程序,将含氟废水和含铝电抛液分别通过石英砂过滤器预处理,去除大颗粒杂质。经过预处理后的废水,按照一定比例输送至反应釜进行混合反应,混合液pH介于1~4。通过在线控制系统,控制反应温度在10~110℃,利用蒸汽对反应釜加热,反应压力1~5kg,反应1~5小时,对溶液进行搅拌,搅拌速率为100~300rpm,生成六氟合铝酸钠沉淀,反应后的酸液中含有H+、PO43-、SO42-离子以及微量的Na+离子,该酸液可回用至冶炼生产线,完成酸资源的回收利用。产生的六氟合铝酸钠进行压滤得到冰晶石,完成氟资源的回收利用,使污水处理达到资源化回用的目的。

反应方程式如下:

Al3++3Na++6F-→Na3AlF6

本发明通过如下技术方案实现。

一种利用含铝电抛液和含氟废水资源化回收酸液的方法,其步骤包括:

(1)将含氟废水经过预处理后收集至储存槽1中,将含铝电抛液经过预处理后收集至储存槽2中;储存槽1中设有氟离子在线分析仪,测试氟离子浓度;储存槽2中电抛液采用ICP光谱仪测试铝离子浓度;

(2)取储存槽1中的含氟废水和储存槽2中的含铝电抛液在反应釜中进行搅拌反应,反应温度为10-110℃,反应压力为1-5Kg,反应时间为1-5小时,搅拌转速为100-300rpm;反应温度过低,反应效率降低,反应后溶液氟离子浓度过高,无法回用;反应温度过高,运行成本增加,降低经济效益。

(3)将反应釜中的反应料排至沉降槽中沉淀0.5-2小时,沉降槽中形成的六氟合氯酸钠沉淀物打入压滤机脱水,得到冰晶石;将沉降槽中的上清液排至回用槽中,实现酸液回收。

所述步骤(1)中的含氟废水为经过预处理后的冶炼厂的废水,该废水中的pH为1-4。将含氟废水通过预处理,预处理包括石英砂过滤器,材质碳钢衬胶,耐腐蚀,可以去除氟废液中的大颗粒杂质,确保杂质不影响后续的冰晶石的晶体生长稳定,影响晶体生长速度。该废水中的F-浓度为0.5-4g/L,SO42-浓度为10-30g/L,Na+浓度为0.5-2g/L。

所述步骤(1)中的含铝电抛液的pH为1-4,Al3+浓度大于20g/L。将含铝电抛液通过石英砂过滤预处理,去除废液中的大颗粒杂质,确保杂质不影响后续的冰晶石的晶体生长稳定,从而也确保了晶体生长速度。该废水中的Al3+浓度大于20g/L、PO43-浓度为10-30g/L、SO42-浓度为10-30g/L。

所述步骤(2)中的反应釜中的铝离子、钠离子和氟离子的比较优反应摩尔比1:3:6,pH值为1-4。

优选的,所述步骤(2)中,反应釜的加热方式为蒸汽加热,反应温度为40-60℃。

进一步优选的,所述步骤(2)中,反应釜的加热方式为蒸汽加热,反应温度为50℃。常温下,含铝电抛液和含氟废水反应不完全,所以要对反应釜进行蒸汽加热,以加快反应速率。反应釜内的反应时间为4小时,反应压力为2kg,反应釜的搅拌转速为120rpm。控制反应温度、压力、搅拌速率等因素,有效提高了反应效率,使沉淀反应效率大于80%,有效去除废液中的氟离子,使氟离子浓度降低到可回用范围内。

优选的,述步骤(3)中,沉降槽中沉淀时间为1小时。1小时以内,沉降速率随沉降时间增加而加快,到达一定时间后沉降速率变慢,变得平缓;选择沉淀时间为1小时,沉淀基本完成;

所述步骤(3)中,所述回用槽中的pH为1-4,SO42-浓度为10-30mg/L、PO43-浓度为100-300mg/L,Na+浓度为100-300mg/L,Al3+浓度为0-3g/L,F-浓度小于100mg/L。

在回用槽中设有pH在线分析仪和氟离子检测仪,实时监测回用酸pH值和氟离子浓度,使回收槽中的酸液符合回用的标准。

与现有技术相比,本发明的创新点在于:

(1)本发明创造性的提出利用含氟废水和含铝电抛液混合反应,以废治废并实现资源化回收,实现了氟、酸液资源的回收利用,能耗低,不造成二次污染,具有较大的经济利益和环保利益。

(2)本发明的预处理技术,有利于减轻后续反应设备运行压力,保证了整套系统持续稳定运行。

(3)本发明的资源化方法降低了废水排放的环境影响因素,无需加入其它的化学品,无需调整溶液pH,降低了处理成本。