黄磷废水处理工艺介绍(图文)

黄磷是一种重要的基础化工原料,广泛应用于化工、医药、食品、国防等领域。黄磷属于“两高一资”行业,产生废水量大。 根据笔者在黄磷企业工作期间多年统计数据,除设备冷却循环水外每吨黄磷产生废水60~90 m3 ,主要水质指标如表1 。 表1 黄磷废水主要污染物含量 Tab.1 Phosphorus wastewater pollutant content

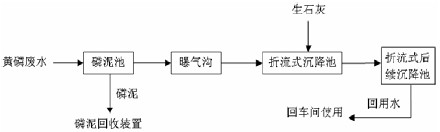

黄磷废水经处理后其有害成份虽然会降低,但毒性仍然较大,环境管理部门禁止含磷废水排放,2008年工业与信息化部发布的《黄磷行业准入条件》也明确要求“含元素磷废水必须实现零排放”。因此黄磷废水的处理必须着眼于循环利用。黄磷废水处理后主要用于炉气喷淋洗涤水、熔融炉渣水淬冷却水、黄磷漂洗水三部分,对水质要求较低,一般要求pH≥5、悬浮物≤300 mg/L、水温≤40 ℃,因此黄磷废水处理不必采用深度处理技术,只需处理达到回用水质要求即可。国内黄磷厂家常见采石灰中和—平流沉降法、斜板沉降—石灰(或烧碱)中和法处理后循环利用,但是由于黄磷废水中污染物成份复杂,悬浮物浓度高,存在煤焦油形成的水包油型乳状液、胶体多种形式共存的稳定体系,处理效果不太理想。笔者通过多年的工作实践,总结了常见的黄磷废水处理工艺存在的问题及原因,探索了改进型的黄磷废水处理工艺。 1 常见黄磷废水处理工艺存在的问题 1.1 生石灰中和—平流沉降法 该处理工艺流程为:黄磷废水 进入磷泥池,通过平流沉降将大部分磷泥分离在磷泥池内,然后进入曝气沟氧化去除部分元素磷,再进入折流式沉降池的个池中,与投入的生石灰中和,调节pH 至5 以上,再流入其它沉降池进一步沉降悬浮物,比较后用泵抽回车间循环使用。处理工艺流程图如图1。

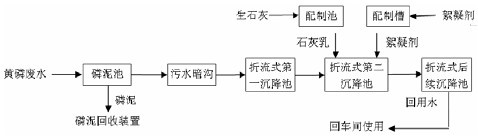

图1 石灰中和—平流沉降法处理黄磷废水工艺流程 Fig.1 Phosphorus wastewater treatment process of lime neutralization and Stratospheric sedimentation 该处理工艺的优点是流程简单,操作方便。缺点有以下几点: (1)以生石为中和剂加入沉降池的个池,池中会积累大量石灰渣,增加沉积的污泥量,还会与黄磷裹夹在一起,清理污泥时易爆燃。需频繁清理污泥,一般一年一清,且污泥难处理利用。 (2)生石灰进入污水中形成石灰乳,与悬浮物一起沉积到池底,形成的污泥较松散,含水率高,悬浮物去除率低,出水水质差,易导致回水管内壁结垢,堵塞管路。 1.2 斜板沉降—石灰(或烧碱)中和法 该处理工艺流程为:从制磷车间受磷槽、漂洗精制槽出来的黄磷废水进入斜板沉降池,进行泥水分离回收磷泥,废水从斜板沉降池上部溢流出通过曝气沟氧化去除部分元素磷,再进入中和池与生石灰(或烧碱)中和调节pH,然后进入调节池,比较后由泵抽回车间使用。处理工艺流程图如图2。

图2 斜板沉降—石灰(或烧碱)中和法处理黄磷废水工艺流程 Fig.2 Phosphorus wastewater treatment process of Inclined plate sedimentation and lime or caustic soda neutralization titration 该工艺的优点是装置少,占地面积小,投资少。缺点有以下几点: (1)由于磷泥在低于44.1 ℃要凝固,容易堵塞排泥口及附属管路。疏通时要大量热水加热融化磷泥,操作时如果防护不当很容易被磷泥喷出烧伤,操作难度大; (2)黄磷废水呈酸性,斜板沉降槽的斜板一般是用钢板制成,很容易被腐蚀,设备维护、维修工作量大。 (3)斜板沉降槽去除悬浮物的效率一般为50 %~60 %,出水悬浮浓度在600 mg/L 以上,由于没有后续去除悬浮物的工序,所以回水悬浮浓度较高,容易堵塞喷淋塔喷头。 (4)如果中和剂用的是烧碱,钠离子与废水中的氟硅酸结合成氟硅酸钠,容易在回水管道内壁析出结垢,堵塞管路。 2 改进型工艺:生石灰中和—絮凝平流沉降法 2.1 改进型处理工艺介绍 根据多年实践经验,针对常见黄磷废水处理工艺存在的缺陷,笔者与同事们探索了在中和—平流沉降法基础上的改进型黄磷废水处理工艺,即生石灰中和—絮凝平流沉降法。 该法处理工艺流程是:黄磷废水进入磷泥池,将其中大部分磷泥沉降分离,然后通过污水暗沟流入折流式沉降池的个池中,废水中悬浮物经过平流沉降再去除一部分,再进入第二个池子与来自石灰乳配制池的石灰乳中和,调节PH 至5.0~5.5,石灰与氟化物反应除去氟化物,同时与来自絮凝剂配制槽的絮凝剂混合,废水中的悬浮物和胶体发生絮凝作用而加快沉降分离,再流入其它沉降池进一步沉降分离悬浮物,比较后用泵抽回车间循环使用。整个处理过程主要发生以下化学反应: P4+O2+H2O → H3PO4 H3PO4+CaO → CaH PO4+H2O SiF62-+Ca2+→ CaSiF6 ↓ 2F-+Ca2+ → CaF2 ↓ 工艺流程如图3。

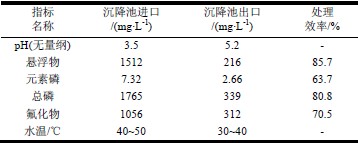

图3 生石灰中和—絮凝平流沉降法处理黄磷废水工艺流程 Fig.3 Phosphorus wastewater treatment process of shell neutralization and flocculation advection sedimentation 2.2 改进型处理工艺改进措施及理由 该处理工艺是在生石灰中和—平流沉降法基础上的作了如下改进: (1)将曝气沟改为污水暗沟。 (2)将原来直接在折流沉降池个池投放生石灰,改为增设一个石灰乳配制池,将生石灰放在配制池内与水搅拌得到石灰乳,再将石灰乳放入折流沉降池第二个池子。 (3)增加在折流沉降池第二个池子投放絮凝剂——阳离子聚丙烯酰胺(CPAM)。 改进的理由: (1)曝气沟虽然能将废水中部分元素磷氧化去除,但由于是明沟,废水的水蒸汽附带着P2O5、氟化物等污染物逸出弥漫在生产现场,特别是气温低的时现场雾汽很明显,不符合清洁文明生产要求。由于黄磷生产回用水对元素磷含量没有要求,黄磷废水不必要经过曝气除元素磷的环节,因此将原来是明沟的曝气沟改为暗沟,可改善现场环境。 (2)由于进入折流沉降池个池的废水悬浮物含量高,并含有较高的元素磷,因此让悬浮物先在个池子沉降分离部分,这样沉积于池底的污泥由于没混有石灰渣,元素磷含量较原来高,也不会产生爆燃现象,便于污泥的清理和回收利用。生石灰先配制成石灰乳再放入折流沉降池第二个池子,能大量地减少石灰渣进入沉降池,减少污泥产生量。 (3)增加投放絮凝剂,聚丙烯酰胺絮凝剂是线型高分子化合物,有多种活泼的基团, 可与许多物质亲和、吸附形成氢键,在废水处理中有吸附架桥作用、脱水作用,能把悬浮物粒子联结在一起,并由于它对水有很强的亲和力能使悬浮物胶体粒子脱水,失去消化外壳而聚凝沉降。不但能提高悬浮物去除效率,还能使池底污泥更紧密,降低污泥的含水率减少污泥量,从而增加沉降池的清理周期,利于污泥回收利用。选用阳离子聚丙烯酰胺(CPAM)是因为黄磷废水中胶体一般是带负电荷,阳离子的加入产生电中和作用消除废水中胶体表面间电荷的排斥势能,使胶体容易凝聚沉降。 2.3 改进型工艺的操作注意事项 (1)配制石灰乳应用清水,如用污水则配制池内残留的石灰渣则裹夹有黄磷,清理时发生爆燃,也不利用石灰渣处置。并要控制配制水流量,防止流量过大将石灰渣冲入折流式沉降池。 (2)应根据废水pH 确定石灰乳投用量,控制出水pH 5.0~5.5即可,pH 太高不但浪费石灰,而且增加沉降池的污泥量。 (3)絮凝剂阳离子聚丙烯酰胺配制浓度一般为0.2 %~0.3 %,投放量按每立方米废水使用3~10 g,配制好的如絮凝剂溶液应连续投放。 2.4 改进型工艺处理效果 采用该生石灰中和—絮凝平流沉降法在黄磷企业连续运行二年时间,跟踪了折流式沉降进出口水质、废水回用系统运行情况及污泥生产情况。处理效果如下: (1)处理的水质效果如表2。 表2 黄磷废水处理前后指标 Tab.2 The phosphorus wastewater indicators before and after treatment

(2)回用水管路内壁结垢薄,厚度小于0.5 cm,未发生过管路堵塞的现象,喷淋塔喷头不易堵塞,喷淋水雾状好; (3)沉降池个池子的污泥含元素磷3 %~8 %,适合用于回收黄磷,由于无石灰渣混入,清理时无爆燃现象,清理方便;其它池内的污泥含磷量较低,石灰渣很少,后续处置容易;污泥含水率低于50 %,积累速度下降,一般2 至2.5 年才需清理,清池周期较以前延长一倍多。具体参见http://www.dowater.com更多相关技术文档。 3 结论 采用生石灰中和—絮凝平流沉降法处理黄磷废水有以下优点: (1)操作过程简便,处理后水质符合黄磷生产用水要求,能实现黄磷废水封闭循环使用,不外排; (2)较生石灰中和—平流沉降法,个沉降池污泥磷含量能提高到3 %~8 %,可用于回收黄磷,增加这部分污泥的利用价值;其它沉降池的污泥易于清理和处置利用; (3)管路结垢少,不发生管路堵塞现象; (4)生石灰中和—絮凝平流沉降法在中和—平流沉降法的基础上进行改良,改造施工简易,增加设施少,投资少,广泛适用于黄磷厂家。 中天恒远厂家直销!优惠的价格!周到的服务! 水处理产品咨询热线:010-8022-5898 186-1009-4262 (责任编辑:李德馨) |