环氧氯丙烷生产废水处理技术介绍(图文)

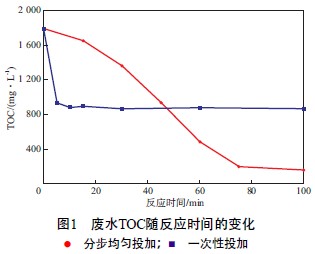

环氧氯丙烷生产废水处理技术,中天恒远小编李德馨为您介绍,希望对您有所帮助。 近年来,由于制备生物柴油时的副产物甘油产量大幅增加,许多企业开始采用甘油与氯化氢为原料合成环氧氯丙烷,但该法产生的废水中TOC和NaCl浓度高。 对于高盐有机废水,国内大多数企业采用稀释-生化法处理,也有少数企业采用蒸发脱盐预处理和生化处理组合工艺。稀释-生化法处理后废水不符合国家污染减排政策标准,蒸发脱盐预处理和生化处理组合工艺是比较理想的高盐废水处理工艺。然而,由于蒸发设备的投资和运行费用都很高,且蒸发析出的盐没有合适的用途,影响了该工艺的广泛使用。催化湿式过氧化物氧化法(CWPO)不仅反应条件相对温和,而且有机物矿化效果好,受到国内外研究者的重视。但有关CWPO法处理高盐有机废水的报道较少。 本工作采用CWPO法处理甘油法环氧氯丙烷生产废水,探索了将该废水TOC含量降低至符合氯碱厂电解要求(小于200 mg/L)的可行性,并考察了CWPO过程主要工艺条件对TOC去除效果的影响,为环氧氯丙烷生产废水的资源化处理与利用奠定了基础。 ,实验方法 1.1 材料、试剂和仪器 水样取自河北某环氧氯丙烷生产企业,废水的TOC约为1 790 mg/L,盐(NaCl)质量分数约为16%,pH约为11.5。 双氧水、FeSO4· 7H2O、氢氧化钠、盐酸:分析纯。双氧水(质量分数30%)直接使用,FeSO4·7H2O配成0.5 mol/L的溶液使用,氢氧化钠溶液和盐酸浓度为2 mol/L。 Liqui TOCⅡ型总有机碳分析仪:Elementar Analysensysteme公司;novAA400型原子吸收光谱仪:Analytik Jena公司。 1.2 实验方法 取200 mL废水,恒温水浴加热并搅拌,用盐酸调节废水pH,预热30 min后,滴加FeSO4·7H2O溶液和双氧水,然后每隔一定时间缓慢滴加一次FeSO4·7H2O溶液和双氧水。FeSO4·7H2O溶液和双氧水滴加完后继续搅拌反应30 min。每隔15 min用氢氧化钠溶液调节反应液的pH,实验过程中,每隔一定时间取样,用氢氧化钠溶液调节pH至7.0~8.0,过滤后测定出水TOC。 1.3 分析方法 TOC和Fe质量浓度分别采用TOC仪和原子吸收光谱仪测定。 第二,结果与讨论 2.1 CWPO法处理环氧氯丙烷废水的可行性 当双氧水加入量为75 mL/L、FeSO4·7H2O 加人量为7.50g/L、初始废水pH=3.0、反应温度为90℃时,废水TOC随反应时间的变化见图1。

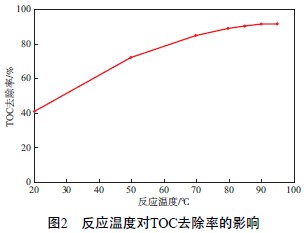

由图1可见:在反应开始时把15 mL双氧水和1.5g FeSO4·7H2O配成的溶液一次性投加到反应器中,TOC快速减小,但反应10 min后TOC就基本不再随反应时间延长而减小,反应100 min 后TOC去除率仅为51.8%;将15 mL双氧水和1.5gFeSO4·7H2O配成的溶液均分成15份,分多次投加(5 min加一次),反应初期TOC的去除速率明显比一次性投加慢,但在整个反应过程中TOC都在逐渐减小,反应结束时TOC的去除率明显高于一次性投加。并且,分步投加时,反应结束时的TOC小于200 mg/L,符合隔膜电解槽进槽盐水的要求。因此,用CWPO工艺对甘油法环氧氯丙烷废水进行资源化处理在技术上是可行的。以下实验如无特别说明则双氧水和FeSO4·7H2O配成的溶液均为分批投加。 2.2 CWPO工艺条件的优化 2.2.1反应温度对TOC去除率的影响 当双氧水加入量为75 mL/L、FeSO4·7H2O 加人量为7.50g/L、初始废水pH=3.0、反应时间为100 min时,反应温度对TOC去除率的影响见图2。 由图2可见:随着反应温度的升高,TOC去除率增大;但当反应温度超过80℃以后,TOC去除率增加缓慢;当反应温度超过90℃时,TOC去除率不再增加。这是因为随反应温度升高,双氧水转化为羟基自由基的速率增加,使更多的双氧水用于TOC去除,即升高反应温度强化了羟基自由基的生成和有机污染物的矿化;另一方面,温度升高也会加快双氧水的分解速率,或降低其有效利用率,这可能是反应温度升高到90℃后,TOC去除率不再增加的原因。此外,环氧氯丙烷废水从生产车间排出时的温度一般都在80℃以上,加之CWPO过程属于放热反应,故工程上将此反应的温度控制在90℃左右较为适宜,基本上不需要考虑加热的能耗。

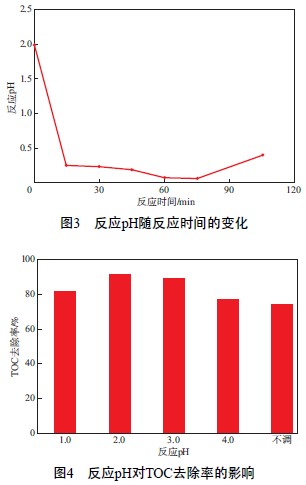

2.2.2反应pH对TOC去除效果的影响 当双氧水加入量为75 mL/L、FeSO4·7H2O加入量为7.50g/L、初始废水pH=3.0、反应温度为90℃时,反应pH随反应时间的变化见图3。为了更好地了解反应pH对TOC去除效果的影响,实验过程中每隔15 min调节一次反应pH,使其维持在设定值,反应pH对TOC去除率的影响见图4,图中横坐标“不调”是指反应过程中不加碱调节反应的pH。 由图3可见,如果反应过程中不加碱调节反应液的pH,反应pH总体呈下降趋势,但到反应后期反应pH略有升高。主要原因是在CWPO反应过程中生成了一些酸性中间产物(低相对分子质量有机酸),而这些物质较难被进一步氧化。反应后期,由于部分有机酸被矿化,故反应pH略有升高。 由图4可见,反应pH对TOC去除率有一定影响,当把反应pH控制在2.0~3.0时,TOC去除率比较高,反应pH偏高或偏低都不利于TOC去除。这是因为pH偏高时,会有部分Fe3+沉淀析出,失去催化功能,而pH偏低时,Fe3+还原为Fe2+的反应会受到抑制,这两种情况都会导致羟基自由基的生成速率下降,TOC去除率降低。由图4还可见,反应过程中不调节反应的pH时,TOC的去除率比较低,这可能与反应pH长时间处于0.5以下有关。所以实验选择反应pH为2.0~3.0。

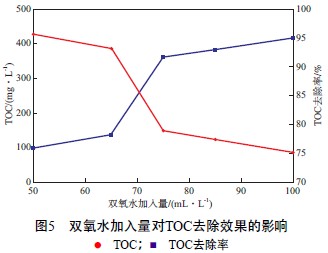

2.2.3双氧水加入量对TOC去除效果的影响 理论上去除1g COD需要2.13g过氧化氢。经测定,TOC为1 790 mg/L的环氧氯丙烷废水对应的COD为5 819 mg/L。因此,若用CWPO工艺将其TOC降低到200 mg/L以下,理论上需要的过氧化氢加入量约为11.0g/L,折合30%的双氧水约为33 mL/L。但在实际应用中,双氧水的有效利用率不可能达到100%,因此其实际加入量仍需通过实验才能确定。 当FeSO4·7H2O 加入量为7.50g/L、反应pH=2.0、反应温度为90℃、反应时间为100 min时,双氧水加入量对TOC去除效果的影响见图5。由图5可见:当双氧水加入量为50 mL/L时,出水TOC为431 mg/L,对应的TOC去除率为75.9%,双氧水有效利用率为57%;当双氧水加入量增加到100 mL/L时,出水TOC为87 mg/L,对应的TOC去除率为95.1%,双氧水有效利用率为36%。双氧水加入量增加一倍,TOC的去除率仅增加了19.2%,即越到反应后期,TOC的去除变得越难,原因是氧化过程中生成的某些中间产物(如低相对分子质量有机酸)很难被矿化。由图5还可见,当双氧水加入量为75 mL/L时,出水TOC约为149 mg/L,已经符合隔膜电解槽进槽盐水TOC<200 mg/L的要求。

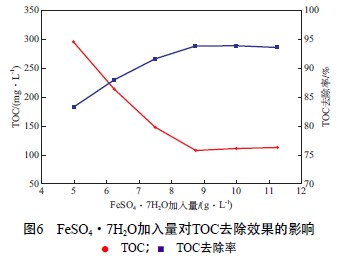

2.2.4 FeSO4·7H2O加入量对TOC去除效果的影响 早在1997年,Tang等就根据Fenton氧化反应的机理和动力学常数计算出了过氧化氢与Fe2+的比较佳摩尔比为10.5∶1。但在本实验条件下,如果按这一化学计量关系投加Fe2+,不仅FeSO4·7H2O的用量大,而且反应后产生的污泥量也大,不利于CWPO工艺的应用,必须尽可能降低Fe2+用量。 当双氧水加入量为75 mL/L、反应pH=2.0、反应温度为90℃,反应时间为100 m i n 时,FeSO4·7H2O加入量对TOC去除效果的影响见图6。由图6可见:当FeSO4·7H2O加入量较小时,TOC的去除率随FeSO4·7H2O加入量的增加而增加;当FeSO4·7H2O加入量增加到8.75g/L时,TOC去除率达到比较大值;若继续增加FeSO4·7H2O加入量,TOC去除率略有下降。这是因为当Fe2+浓度低时,增加催化剂用量有助于提高羟基自由基的生成速率,从而增加TOC的去除率;但当Fe2+浓度过高时,Fe2+就会成为羟基自由基的清除剂,从而对TOC的去除产生不利影响。因此,综合考虑TOC去除和含铁污泥处置,适宜的FeSO4·7H2O加入量为7.50~8.75g/L,比按上述化学计量关系计算值低得多。

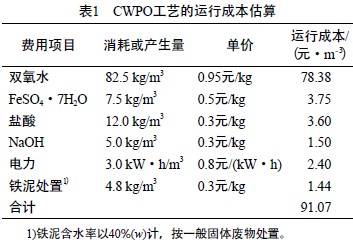

2.3 放大实验 由上述实验可知,CWPO工艺处理甘油法环氧氯丙烷废水的适宜工艺条件为:反应温度90℃,反应pH 2.0~3.0,FeSO4·7H2O2 加入量7.50~8.75g/L,双氧水加入量 75 mL/L,反应时间100 min。为进一步验证CWPO工艺的处理效果,在优化条件下进行了放大实验。放大实验时废水体积为1 000mL,双氧水和FeSO4·7H2O2以缓慢滴加的方式投加,70 min内滴加完毕,并继续保温搅拌反应30min,然后中和、沉淀、过滤。放大实验过程中因调节废水pH消耗的盐酸和NaOH的量分别约为12g和5g。经检测出水的TOC为138 mg/L,ρ(Fe)为3.5 mg/L。此外,出水的SS约为0,ρ(SO42-) <<10g/L。由此可见,CWPO过程引入或产生的杂质均在隔膜电解槽进槽精盐水相应的限值以下(隔膜电解槽进槽精盐水主要控制指标为:ρ(Ca+Mg)< 6mg/L,ρ(SO42-)<10g/L,ρ(Fe)<10 mg/L,ρ(NH4+)<1 mg/L,SS<1 mg/L和TOC<200 mg/L。) 2.4 运行成本估算 如果不考虑设备折旧,CWPO工艺的运行成本主要包括氧化剂、催化剂、酸、碱等材料费用以及污泥处置费用、加热蒸汽和搅拌能耗等费用。由于从环氧氯丙烷车间皂化工段排出的废水本身温度在80℃以上,因此在估算运行成本时可以忽略加热蒸汽的费用。CWPO工艺的运行成本估算见表1。具体参见http://www.dowater.com更多相关技术文档。 由表1可见,用CWPO工艺处理甘油法环氧氯丙烷废水的运行成本约为91元/m3,低于三效蒸发脱盐的运行成本,企业能够接受。

第三,结论 a)采用CWPO工艺处理甘油法环氧氯丙烷废水的适宜工艺条件为:反应温度90℃,反应pH2.0~3.0,FeSO4·7H2O2加入量 7.50~8.75g/L,双氧水加入量75 mL/L,反应时间100 min。在优化工艺条件下,处理后出水TOC为138 mg/L,ρ(Fe)为3.5mg/L,符合隔膜电解槽进槽精盐水的要求,处理过的废水可作为氯碱厂生产氯气和烧碱的原料使用,从而实现甘油法环氧氯丙烷废水的资源化利用。 b)氧化剂双氧水和催化剂FeSO4·7H2O2分成多次投加时TOC的去除效果明显优于一次性投加,大规模工业化应用时可以采用连续缓慢滴加(或流加)的方式投加。

c)本CWPO工艺的运行成本约为91元/m3,低于三效蒸发脱盐工艺的运行成本,企业能够接受。 中天恒远厂家直销!优惠的价格!周到的服务! 产品咨询电话:010-8022-5898 您也可以直接咨询网站在线客服人员 (责任编辑:李德馨) |