污泥处置系统及处置工艺详细介绍(图)

今天小编为大家介绍的是——污泥处置系统及处置工艺 干化污泥并资源再利用的方法。所述污泥处置系统包括:污泥进料装置,污泥干燥装置,污泥炭化制炭装置,污泥燃烧装置以及尾气处理装置。本发明提供了一套完善的污泥处理装置,不仅使得比较终的排放无污染,而且还充分利用了其中的热量,因此是一种经济且无污染的污泥处置系统。

1.一种污泥处置系统,其特征在于,所述污泥处置系统包括:污泥进料装置,污泥干燥装置,污泥炭化制炭装置,污泥燃烧装置以及尾气处理装置。 2.根据权利要求1所述的污泥处置系统,其特征在于,所述污泥进料装置包括:至少一地埋式料仓,至少一无轴螺旋输送机;所述地埋式料仓为设有料仓阀门的斗式料仓,并且至少部分所述斗式料仓埋设于地下;所述地埋式料仓的下部开口设有料仓阀门,下部开口处对应设置一无轴螺旋输送机。 3.根据权利要求1所述的污泥处置系统,其特征在于,所述污泥干燥装置为桨叶式搅拌机;所述桨叶式搅拌机为双桨叶空心搅拌机,所述搅拌机两端设有导热软管,导热软管分别与干燥机壳体夹套和桨叶轴内腔相互连通;所述桨叶式搅拌机设有污泥热解区和污泥干燥区;所述污泥干燥装置的上部还设有热尾气的入口和出口。 4.根据权利要求1所述的污泥处置系统,其特征在于,污泥炭化装置为双桨叶空心搅拌机,所述桨叶式搅拌机设有驱动电机,齿轮减速机构,两根轴分别为主动叶片轴和从动叶片轴,所述轴设有空心内腔;所述驱动电机通过齿轮减速机构驱动两根轴,两根轴上各自设有若干桨叶,所述桨叶式搅拌机外壳设有导热油入口和导热油出口的,其中所述外壳壳体为空心的夹套;所述污泥炭化装置的上部还设有热尾气的入口和出口。 5.根据权利要求1所述的污泥处置系统,其特征在于,所述燃烧装置为锅炉,所述锅炉设有一炭化污泥的上料口和一煤炭的上料口;所述锅炉燃烧室内设有一上输送链,一下输送链,所述上输送链位于所述下输送链上方;所述上输送链的一端设置所述煤炭的上料口,另一端设置炉渣出口;所述下输送链的一端设置所述炭化污泥的上料口,另一端设置炉渣出口;所述上输送链和下输送链的传送速度可以单独调节。 6.根据权利要求1所述的污泥处置系统,其特征在于,所述尾气处理装置包括热量回收装置,一尾气净化装置;所述热量回收装置包括一气体换热装置,换热装置设有锅炉废气入口、锅炉废气出口,空气入口,空气出口;高温锅炉废气进入气体换热装置后将热量传递给进入气体换热装置的常温空气,降温后的锅炉废气继续进入炭化污泥的烘干装置,然后进入锅炉废气净化系统;升温后的空气先后进入污泥炭化装置、污泥干燥装置然后成为干化废气,比较后进入干化废气净化系统。 7.根据权利要求1所述的污泥处置系统,其特征在于,所述污泥进料装置,污泥干燥装置,污泥燃烧装置以及尾气处理装置都设置在一负压厂房中,厂房设有一双层自动门。 8.一种污泥处置工艺,其特征在于,包括以下步骤: (1)卸料与上料步骤:将污泥卸载在地埋式料仓中,打开料仓阀门,使污泥落入与地埋式料仓相配合的无轴螺旋输送机中;无轴螺旋输送机将污泥输送至污泥干燥装置中; (2)污泥干燥步骤:控制双桨叶空心搅拌机中的加热介质的流速、流量与温度,将双桨叶空心搅拌机加热到100~240℃,控制双桨叶空心搅拌机的搅拌推进速度,使污泥在双桨叶空心搅拌机中依次经历热解过程与干燥过程,干燥至进入搅拌机的初始体积的30%到40%时即可进入污泥炭化制炭装置; (3)污泥炭化制炭步骤:控制双桨叶空心搅拌机中的夹层中加热介质的流速、流量与温度,同时控制进入双桨叶空心搅拌机中的尾气流量,调整双桨叶空心搅拌机中的温度在220~260℃,调整双桨叶空心搅拌机中的搅拌推进装置的转速,保证污泥的停留时间使得污泥中的有机物与污泥分离,然后污泥中的有机物炭化; (4)污泥燃烧步骤:将步骤(3)所得污泥以及污泥制得的炭输送至锅炉进料口出的进料装置处,根据热基值计算燃烧步骤(3)所得污泥以及污泥制得的炭需添加的煤炭的量,然后将煤炭加入锅炉的第二进料装置处,所述进料装置与第二进料装置分别连接链式输送带与第二链式输送带,并且链式输送带位于第二链式输送带上方;控制进料的比例与速度保证锅炉连续充分燃烧,锅炉内温度超过950℃。 9.根据权利要求8所述的污泥处置工艺,其特征在于,还包括尾气处理步骤:高温锅炉废气进入气体换热装置后将热量传递给进入气体换热装置的常温空气,降温后的锅炉废气继续进入炭化污泥的烘干装置,然后进入锅炉废气净化系统;升温后的空气先后进入污泥炭化装置、污泥干燥装置然后成为干化废气,比较后进入干化废气净化系统。 污泥是在污水处理过程中产生的半固态或固态物质。污水处理厂生产过程中产生的污泥(污水变泥水,经絮凝泥再脱水而得的泥饼)中含水率高达70%~90%。污水处理厂每处理1万吨污水要产生污泥6-10吨。污泥是水中污染物,如不能将其彻底处理,污染会一直存在。因此,污泥处理是实现污水处理的必要步骤。污泥形状为灰黑色,水泡体,其中含大量的蛋白质有机物、各种菌种病原体。污泥长期搁置会导致腐烂发臭,产生甲烷、硫化氢等毒气,并且滋生细菌、蚊蝇,传播疾病,危害生命。工业污泥中还含重金属、化学品,污染水土,危害环境。 国内外早期污泥处置均以堆放为主,将污泥倾倒入橡胶地、菜地、绿化地、山坡地里。该方法漠视污染隐患,严重威胁环境质量。后来污泥的处理由地上堆存转为地下填埋,由于地下填埋需要的占地面积大,又发展其他污泥处理方法,如焚烧等等。填埋污泥曾是国内污水处理厂处理污泥的过程方法,大多数厂家曾以填埋的方式处理污泥。污泥填埋场地多选在该地区的田洼地、水源区,住户稀少,自然生态较好的地方。填埋污泥后,污泥填埋场地来人逐渐稀少。然而,随着人们活动范围的扩大,填埋污泥发出的臭毒气、蚊蝇多等造成的脏乱差环境使人不快,引发污泥填埋场地周边居民向政府投诉环境污染问题。因此,经济较发达地区,政府高度重视并已着手研究处理污泥填埋场问题。 填埋污泥的处理目前存在以下方法: 1)焚烧:焚烧污泥是负能量,副作用很大。焚烧污泥一般是由各个地方的电厂来完成的。主要是因为电厂烟囱高,污染稀释,不易引起周边居民反感情绪。但是由于污泥的腐蚀性强,导致电厂设备损失大,折旧迅速。同时,因焚烧工艺过程中产生严重的二次污染,其中比较为人知的就是二噁英危害,天长日久,容易导致基因变异,给该地区的居民生命健康带来永久性灾难。另一方面,电厂每焚烧1吨污泥,烟道里要产生186公斤左右的烟灰,无活性,不可利用,其中的二噁英、重金属如果超标,即为危险废物,需要耗费大量的卫生填埋费用(1200-2000元/吨); 2)干化燃烧:干化污泥热值有3000大卡/千克,与煤炭混合可燃烧,燃烧正能量,不产生二噁英。由于炉渣有活性,资源化利用处置,可彻底处理了污泥。经调查了解,现有的干化成本427元/吨,不包括设备折旧;干化设备价格单项50万元/吨,300吨/天污泥干化项目报价1.75亿元人民币。如果没有电厂,干化后的污泥没有解决途径,不能独自生存。如果电厂焚烧收费,预计费用可达260-480元/吨,合计处理费用高达687-907元/吨污泥,普通企业难以承担。 例如:专利号为200510038416.3的中国发明公开了一种污泥焚烧处理方法,该方法是将含水率为75%~85%的脱水污泥输送至循环流化床的燃烧室中,将脱水污泥在贮藏过程中产生的污染气体送入循环流化床的燃烧室中,脱水污泥、污染气体与煤一起焚烧,焚烧产生的尾气经处理后排放。该系统具有循环流化床锅炉、除尘器和污泥贮藏室,利用螺杆泵将脱水污泥经污泥输送管和污泥喷射头喷射至循环流化床的燃烧室中焚烧,利用风机将污泥产生的污染气体送至燃烧室中焚烧;该系统还可以具有蒸汽吹扫装置和高压水清洗装置,以不定时清洗螺杆泵、污泥输送管和污泥喷射头,防止其被脱水污泥堵塞。 专利号为200810197041.9的中国发明公开了一种电厂锅炉用辅助燃料的干污泥的生产方法和工艺设备,包括以下步骤:(1)将污泥与SAA污泥干成剂按重量比90~99∶10~1加入空心桨叶均混设备中均混,污泥与SAA污泥干成剂的总量为100%,并对污泥进行解凝、断链、造粒、造隙;(2)将第(1)步均混的污泥加入多能源干化污泥设备内,将太阳能、电能和蒸汽能源通过热传导设施进行复合施加在待干化的污泥上对污泥进行干燥,得电厂锅炉用辅助燃料的干污泥。将本发明制得的电厂锅炉用辅助燃料的干污泥与燃煤电厂的锅炉用煤按重量比8~15∶92~85进行混磨得混合燃料喷入锅炉加热设备进行燃烧生产过热蒸汽,干污泥与燃煤电厂的锅炉用煤的总量为100%。 专利号为200910015938.X的中国发明公开了一种城市污泥无害化资源化处置工艺,利用电厂现有的煤粉锅炉、输煤、尾气排放处理系统进行城市污泥处置。本发明从电厂煤粉锅炉的空气预热器前部抽取的烟气与从电厂锅炉除尘器后部抽取的烟气混合为140~180℃烟气送至污泥干燥机,对污泥进行干化,干化后的污泥进入电厂输煤系统混入燃煤入炉焚烧发电,实现污泥资源化利用。燃煤与干污泥在锅炉内燃烧,排放的烟气进入电厂锅炉除尘器及湿法脱硫系统处理,干化后烟气及干污泥储存、输送过程产生的尾气排至电厂脱硫系统处理,实现污染物达标排放,杜绝了对环境的二次污染。 专利号为201210479041.4的中国发明公开了一种污泥生物质燃料的制造方法,以有机质含水污泥及生物质原料进行混合,经过发酵、脱水,从而制造出一种新的污泥生物质燃料。所得污泥生物质燃料可以替代天然煤,其卡值在1500-5000大卡,其产品易燃烧,且排放低于欧盟排放标准,经过燃烧后的灰烬中富含钙、镁、磷、钾、钠等元素,是上好的热性速效有机肥料。 专利号为201210566895.6的中国发明公开了一种城市污泥洁净燃料化系统及污泥燃料化方法,系统包括:浓缩池、污泥测试机构,污泥测试机构与机械挤压干燥机构或混合反应器相连;机械挤压干燥机构分别连接燃烧锅炉和气体处置设备,混合反应器连接燃烧锅炉;燃烧锅炉分别连接气体处置设备、城市供热系统和污泥粉煤灰处置设备,污泥粉煤灰处置设备连接污泥粉煤灰测试系统;气体处置设备与冷凝装置相连,冷凝装置依次连接脱氮、脱硫和除氨装置,除氨装置分别连接氨水储罐和燃烧锅炉。方法包括:污泥浓缩处理、性能测试、挤压或混合得到污泥型煤或污泥水煤浆,于燃烧锅炉燃烧后的污泥粉煤灰制备低分子絮凝剂或用于建材,气体经处置后回用。 发明内容 本发明的目的是提供一种污泥处置系统及处置工艺。 为了实现上述发明目的,本发明采用的技术方案为:一种污泥处置系统,其特征在于,所述污泥处置系统包括:污泥进料装置,污泥干燥装置,污泥炭化制炭装置,污泥燃烧装置以及尾气处理装置。 上述技术方案中,所述污泥进料装置包括:至少一地埋式料仓,至少一无轴螺旋输送机;所述地埋式料仓为设有料仓阀门的斗式料仓,并且至少部分所述斗式料仓埋设于地下;所述地埋式料仓的下部开口设有料仓阀门,下部开口处对应设置一无轴螺旋输送机。 上述技术方案中,所述污泥干燥装置为桨叶式搅拌机;所述桨叶式搅拌机为双桨叶空心搅拌机,所述搅拌机两端设有导热软管,导热软管分别与干燥机壳体夹套和桨叶轴内腔相互连通;所述桨叶式搅拌机设有污泥热解区和污泥干燥区;所述污泥干燥装置的上部还设有热尾气的入口和出口。 上述技术方案中,污泥炭化装置为双桨叶空心搅拌机,所述桨叶式搅拌机设有驱动电机,齿轮减速机构,两根轴分别为主动叶片轴和从动叶片轴,所述轴设有空心内腔;所述驱动电机通过齿轮减速机构驱动两根轴,两根轴上各自设有若干桨叶,所述桨叶式搅拌机外壳设有导热油入口和导热油出口的,其中所述外壳壳体为空心的夹套;所述污泥炭化装置的上部还设有热尾气的入口和出口。 上述技术方案中,所述燃烧装置为锅炉,所述锅炉设有一炭化污泥的上料口和一煤炭的上料口;所述锅炉燃烧室内设有一上输送链,一下输送链,所述上输送链位于所述下输送链上方;所述上输送链的一端设置所述煤炭的上料口,另一端设置炉渣出口;所述下输送链的一端设置所述炭化污泥的上料口,另一端设置炉渣出口;所述上输送链和下输送链的传送速度可以单独调节。 上述技术方案中,所述尾气处理装置包括热量回收装置,一尾气净化装置;所述热量回收装置包括一气体换热装置,换热装置设有锅炉废气入口、锅炉废气出口,空气入口,空气出口;高温锅炉废气进入气体换热装置后将热量传递给进入气体换热装置的常温空气,降温后的锅炉废气继续进入炭化污泥的烘干装置,然后进入锅炉废气净化系统;升温后的空气先后进入污泥炭化装置、污泥干燥装置然后成为干化废气,比较后进入干化废气净化系统。 上述技术方案中,所述污泥进料装置,污泥干燥装置,污泥燃烧装置以及尾气处理装置都设置在一负压厂房中,厂房设有一双层自动门。 本发明同时要求保护一种污泥处置工艺,包括以下步骤: (1)卸料与上料步骤:将污泥卸载在地埋式料仓中,打开料仓阀门,使污泥落入与地埋式料仓相配合的无轴螺旋输送机中;无轴螺旋输送机将污泥输送至污泥干燥装置中; (2)污泥干燥步骤:控制双桨叶空心搅拌机中的加热介质的流速、流量与温度,将双桨叶空心搅拌机加热到100~240℃,控制双桨叶空心搅拌机的搅拌推进速度,使污泥在双桨叶空心搅拌机中依次经历热解过程与干燥过程,干燥至进入搅拌机的初始体积的30%到40%时即可进入污泥炭化制炭装置; (3)污泥炭化制炭步骤:控制双桨叶空心搅拌机中的夹层中加热介质的流速、流量与温度,同时控制进入双桨叶空心搅拌机中的尾气流量,调整双桨叶空心搅拌机中的温度在220~260℃,调整双桨叶空心搅拌机中的搅拌推进装置的转速,保证污泥的停留时间使得污泥中的有机物与污泥分离,然后污泥中的有机物炭化; (4)污泥燃烧步骤:将步骤(3)所得污泥以及污泥制得的炭输送至锅炉进料口出的进料装置处,根据热基值计算燃烧步骤(3)所得污泥以及污泥制得的炭需添加的煤炭的量,然后将煤炭加入锅炉的第二进料装置处,所述进料装置与第二进料装置分别连接链式输送带与第二链式输送带,并且链式输送带位于第二链式输送带上方;控制进料的比例与速度保证锅炉连续充分燃烧,锅炉内温度超过950℃。 上述技术方案中,所述的污泥处置工艺,还包括尾气处理步骤:高温锅炉废气进入气体换热装置后将热量传递给进入气体换热装置的常温空气,降温后的锅炉废气继续进入炭化污泥的烘干装置,然后进入锅炉废气净化系统;升温后的空气先后进入污泥炭化装置、污泥干燥装置然后成为干化废气,比较后进入干化废气净化系统。

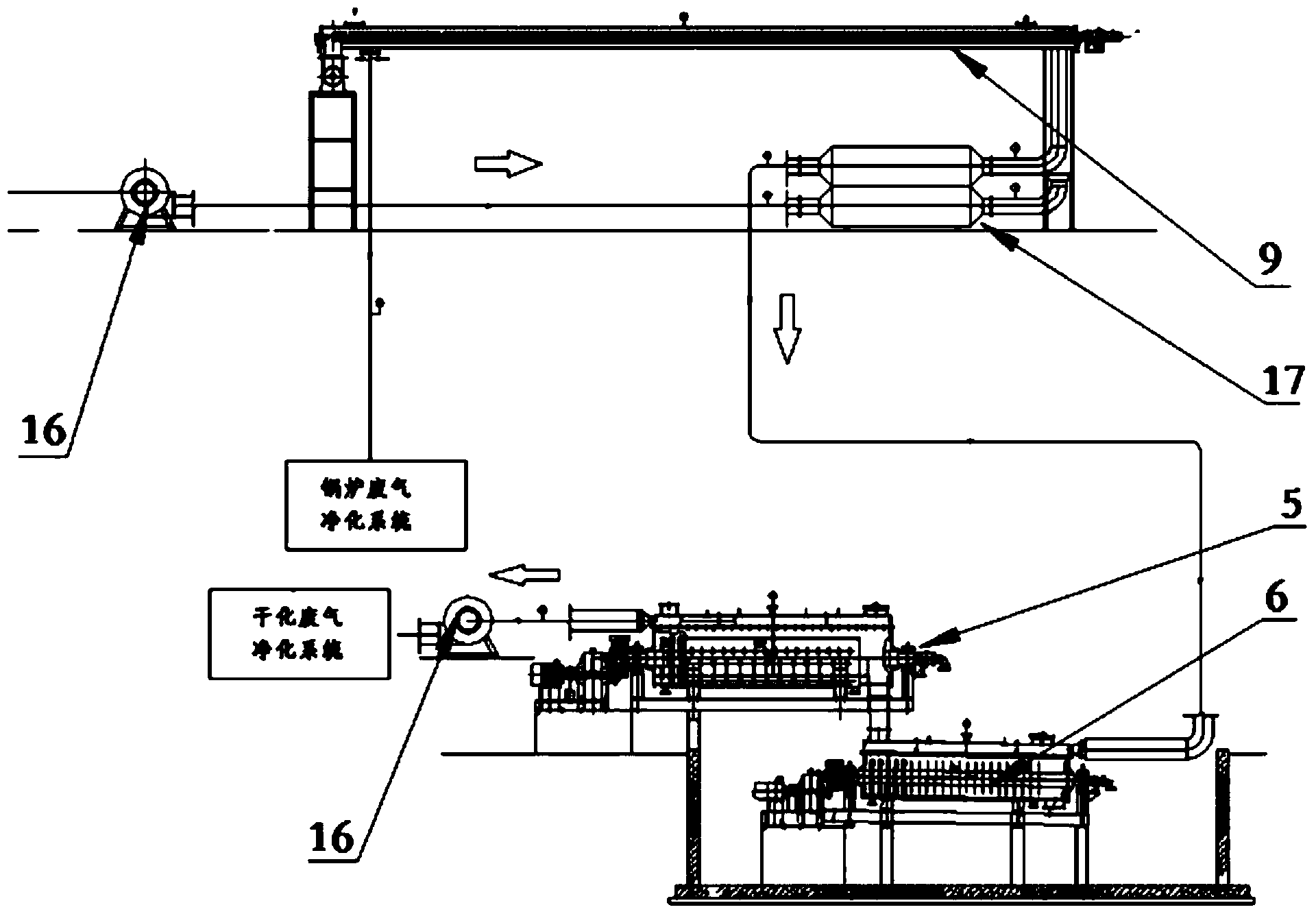

污水处理设备联系方式: 销售热线:010-8022-5898 手机号码:186-1009-4262 (责任编辑:李德馨) |