—催化氧化装置

用于化工废水深度处理的电催化—催化氧化装置,包括电催化‑催化氧化槽,电催化‑催化氧化槽内设有极板,极板上下方分别通过极板上支撑架和极板下支撑架固定,极板下支撑架下方设有进水布水管,极板上支撑架上方设有催化剂承托架,催化剂承托架上放置催化剂,催化剂上方设有出水管,电催化‑催化氧化槽底部设有曝气装置及曝气管道。同时,本发明还公开了上述装置处理废水的方法。本发明提高了处理效率,处理过程简单,操作简便,可实现自动化控制。

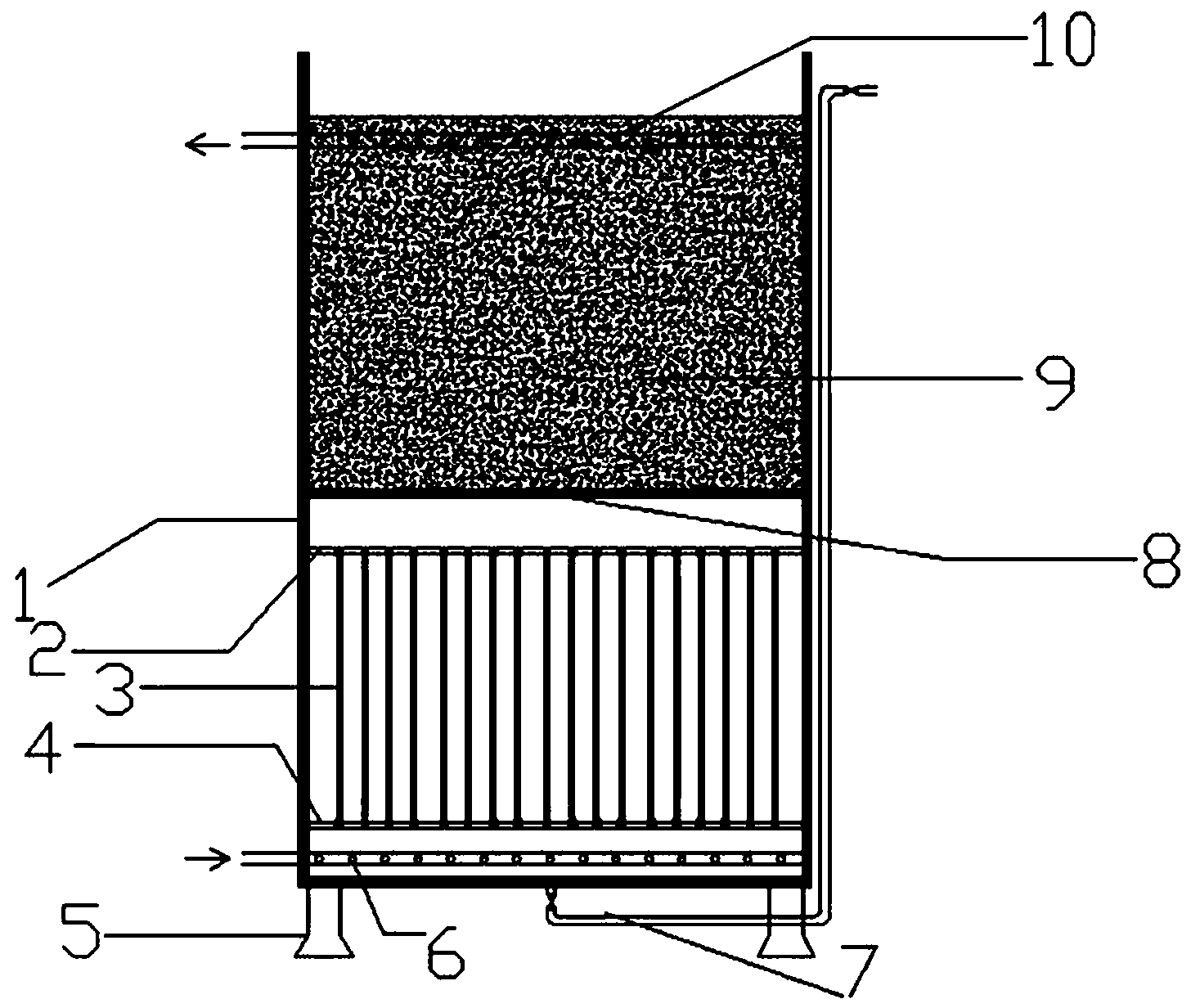

权利要求书 1.一种用于化工废水深度处理的电催化—催化氧化装置,包括电催化-催化氧化槽(1),其特征在于,电催化-催化氧化槽(1)内设有极板(3),极板(2)上下方分别通过极板上支撑架 (2)和极板下支撑架(4)固定,极板下支撑架(4)下方设有进水布水管(6),极板上支撑架 (2)上方设有催化剂承托架(8),催化剂承托架(8)上放置催化剂(9),催化剂(9)上方设有出水管(10),电催化-催化氧化槽(1)底部设有曝气装置及曝气管道(7)。 2.根据权利要求1所述的用于化工废水深度处理的电催化—催化氧化装置,其特征在于,所述电催化-催化氧化槽(1)底部设有支撑(5)。 3.根据权利要求1或2所述的用于化工废水深度处理的电催化—催化氧化装置,其特征在于,所述催化剂以活性炭为载体的负载铁、铜或镍金属氧化物,其中活性炭的重量百分数为40~70%,氧化镍为20~50%,氧化锰为5~20%,氧化铈为1~10%。 4.根据权利要求1或2所述的用于化工废水深度处理的电催化—催化氧化装置,其特征在于,所述极板阴极为钛板、阳极为钛板镀铑、钌或铱金属氧化物,其中Ru:Ir:Sn摩尔比为2:5:3。 5.用于化工废水深度处理的电催化—催化氧化装置处理废水的方法,其特征在于,包括以下步骤:化工废水经生化处理之后的出水,用硫酸或氢氧化钠调节pH至2~7,然后废水进入用于化工废水深度处理的电催化—催化氧化装置内,在电催化极板间进行电催化氧化反应,反应时间为0.5~6h,电极间的电压为4~30V,电流密度为5~100mA/cm2;废水进入极板上支撑架上方,与电催化氧化电解产生的H2O2、O3、HO-、HO2-、O2-、Cl2、HClO-、ClO-强氧化性物质混合并在催化剂的作用下,进行催化氧化反应,反应时间0.5~6h,反应后废水从顶部出口进入废水排放池。 6.根据权利要求5所述的用于化工废水深度处理的电催化—催化氧化装置处理废水的方法,其特征在于,用于化工废水进入深度处理化工废水的电催化—催化氧化装置时采取连续进水或间歇进水。 7.根据权利要求5所述的用于化工废水深度处理的电催化—催化氧化装置处理废水的方法,其特征在于,所述催化剂的添加量为用于化工废水深度处理的电催化—催化氧化装置体积的20~70%。 说明书 一种用于化工废水深度处理的电催化—催化氧化装置及废水处理方法 技术领域 本发明属于环保领域,具体涉及一种用于化工废水深度处理的电催化—催化氧化装置及废水处理方法。 背景技术 我国经济的快速发展,制药、农药、染料、精细化工等行业的发展,于此对应的是这些行业在生产过程中排放大量的废水,导致水环境的不断恶化,对生态环境及人类的生活造成了威胁。制药、农药、染料、精细化工等行业的废水成分复杂、高盐、高COD、高色度及难降解有机物含量大,企业在处理此类废水时往往存在较大的困难,采用焚烧或蒸馏处理时,能耗较高,企业难以承受;采用稀释法处理,通过生化处理后,往往易降解物质去除之后,剩余的难降解物质仍然去除,导致企业处理出水要么水质难以稳定达标排放要么废水水仍含有对生态环境具有毒害作用的难降解有机物。 化工废水的深度处理技术是当今环保界的研究热点,同时也是技术难点。电催化技术是在通电的条件下,极板中间形成电场,将成分复杂、稳定的难降解有机物在常温常压条件下进行电解氧化,将难降解有机物氧化为易降解有机物的氧化技术;催化氧化技术是在特制催化剂的作用下,通过氧化剂的作用将废水中的有机物氧化的技术。这两种技术代表了国内外化工废水处理的主要趋势,具有处理效率高、使用范围广、操作运行简单等优势,具有较高的应用前景。 发明内容 发明目的:本发明的目的在于针对现有技术的不足,提供一种用于化工废水深度处理的电催化—催化氧化装置。 本发明的另一目的在于提供上述电催化—催化氧化装置处理废水的方法。 技术方案:为了达到上述发明目的,本发明具体是这样来完成的:一种用于化工废水深度处理的电催化—催化氧化装置,包括电催化-催化氧化槽,电催化-催化氧化槽内设有极板,极板上下方分别通过极板上支撑架和极板下支撑架固定,极板下支撑架下方设有进水布水管,极板上支撑架上方设有催化剂承托架,催化剂承托架上放置催化剂,催化剂上方设有出水管,电催化-催化氧化槽底部设有曝气装置及曝气管道。 其中,所述电催化-催化氧化槽底部设有支撑。 其中,所述催化剂以活性炭为载体的负载铁、铜或镍金属氧化物,其中活性炭的重量百分数为40~70%,氧化镍为20~50%,氧化锰为5~20%,氧化铈为1~10%。 其中,所述极板阴极为钛板、阳极为钛板镀铑、钌或铱金属氧化物,其中Ru:Ir:Sn摩尔比为2:5:3。 用于化工废水深度处理的电催化—催化氧化装置处理废水的方法,包括以下步骤:化工废水经生化处理之后的出水,用硫酸或氢氧化钠调节pH至2~7,然后废水进入用于化工废水深度处理的电催化—催化氧化装置内,在电催化极板间进行电催化氧化反应,反应时间为0.5~6h,电极间的电压为4~30V,电流密度为5~100mA/cm2;废水进入极板上支撑架上方,与电催化氧化电解产生的H2O2、O3、HO-、HO2-、O2-、Cl2、HClO-、ClO-强氧化性物质混合并在催化剂的作用下,进行催化氧化反应,反应时间0.5~6h,反应后废水从顶部出口进入废水排放池。 其中,用于化工废水进入深度处理化工废水的电催化—催化氧化装置时采取连续进水或间歇进水。 其中,所述催化剂的添加量为用于化工废水深度处理的电催化—催化氧化装置体积的20~70%。 电催化氧化机理: 在电催化氧化条件下,阳极通电后产生多种强氧化性物质,这些物质有H2O2、O3、HO-、HO2-、O2-等,废水中含有的Cl-,在电催化氧化条件下将会产生Cl2、HClO-、ClO-等氧化性较强的物质。这些强氧化性物质,可以将废水中含有的难降解有机物进行断链分解。而阴极将会产生一些还原性的物质,这些物质如H2会与废水中的硝酸根或亚硝酸根进行还原反应,达到去除总氮的效果。 氧化物涂层一般为半导体型化合物,所以氧化物涂层电极催化活性不是很高。若在氧化物涂层中掺杂一些其他金属或非金属元素,形成表面缺陷(晶面阶梯、位错等),它们能在禁带间形成可与中间化合物强烈作用的电子表面态,使半导体表面上的电极反应过程大大加快。而且含掺杂电极具有较高的析氧、析氯过电位,有利于有机物降解反应,还可防止含氯有机污染物降解时生成更难降解的有机氯化物而造成二次污染。此外,掺杂还可避免有机物浓度较高时,在电极/溶液界面上生成阻碍电子传递的聚合物膜。 电极采用钛基镀铑、钌、铱等金属氧化物,极板通电后,在外加电场作用下,电子被激发形成高能电子,高能电子被水中氧化性物质捕获后产生具有强氧化性的羟基自由基等强氧化性物质,氧化有机物。 催化氧化原理: 废水中的污染物和氧化剂分子扩散到催化剂表面的活性中心被吸附,然后污染物和氧化剂分子在催化剂表面发生催化氧化反应,比较终产物解离脱附返回液相主体的过程,其反应过程可归纳如下: 吸附过程:A(氧化剂分子)+σ(活性中心)Aσ B(氧化剂分子)+σ(活性中心)σ 催化反应:Aσ+σPσ(表面上产物)+σ 脱附解离:(液相主体产物)+σ 原理是在表面催化剂存在的条件下,利用强氧化剂在常温常压下催化氧化废水中的有机污染物,或直接将有机污染物氧化成为二氧化碳和水,或将大分子有机污染物氧化成小分子有机污染物,提高废水的可生化性,能较好的去除COD。 有益效果:本发明与传统技术相比,具有如下优点: 1、避免了电催化过程产生的氯气逸出,造成污染; 2、节省了催化氧化氧化单元氧化剂的加入,利用电催化过程产生的氧化性物质进行催化氧化反应; 3、提高了处理效率,处理过程简单,操作简便,可实现自动化控制。

污水处理设备联系方式: 销售热线:010-8022-5898 手机号码:186-1009-4262 污水处理栏目网址:http://www.ztscl.com.cn/ws/ (责任编辑:李德馨) |